El rango de productos de Carrara crece nuevamente y esta vez incluye los Joints de Aislamiento Monolíticos, que son diseñados, fabricados y probados en su sede en Adro - Brescia, Italia.

Los Joints de Aislamiento Monolíticos Carrara están estrictamente ensamblados de acuerdo con los requisitos de las principales normativas internacionales y pueden ser personalizados según las especificaciones del Cliente.

El propósito de la instalación de joints de aislamiento en las tuberías de gas y petróleo es garantizar el aislamiento eléctrico entre secciones de las tuberías y prevenir la interacción electroquímica perjudicial entre ellas. Los joints de aislamiento también se utilizan para asegurar una dispersión efectiva de corriente en los sistemas de protección catódica.

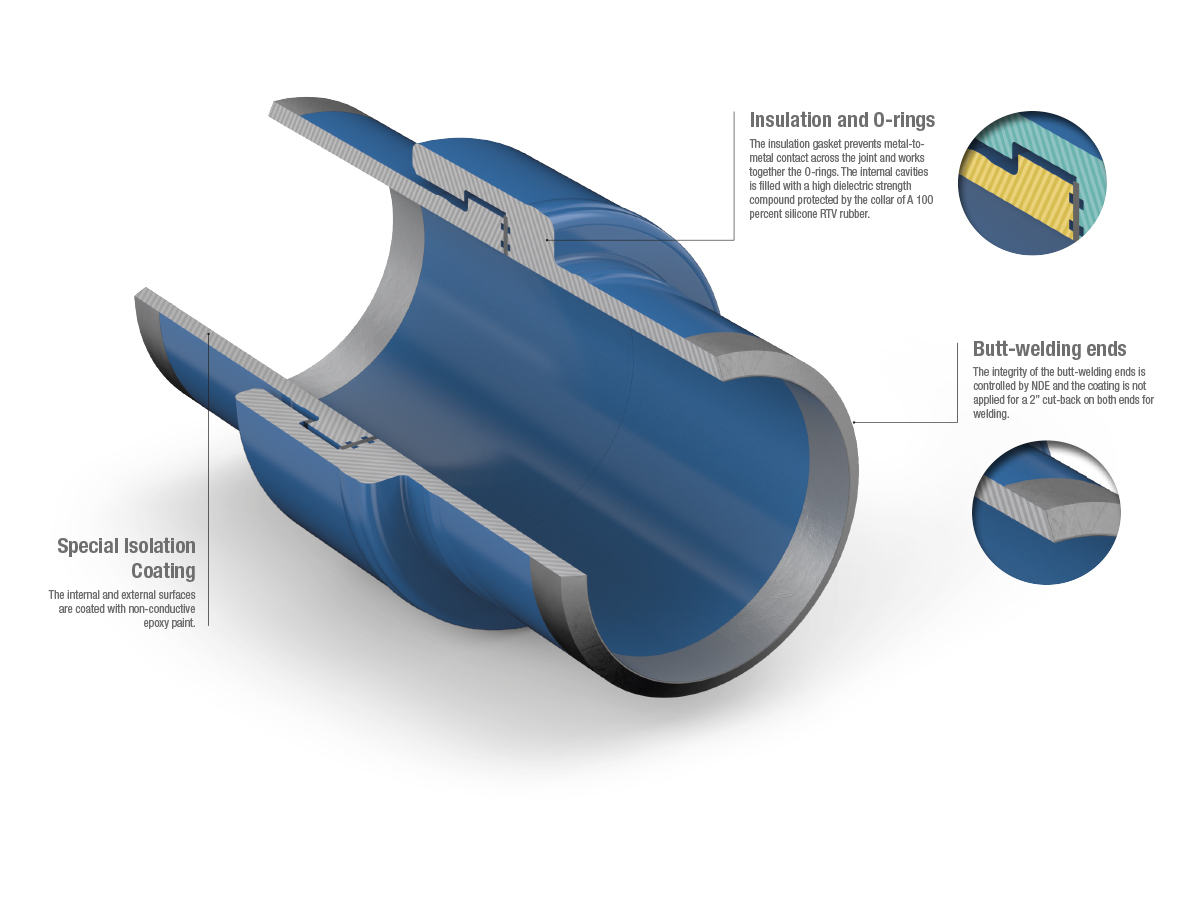

El joint de aislamiento es adecuado para su instalación tanto bajo como sobre el suelo y debe instalarse en la tubería mediante soldadura de circunferencia entre dos secciones de la misma. La alta resistencia al aislamiento es asegurada por tres partes diferentes del Joint Monolítico.

En primer lugar, la junta de aislamiento que previene el contacto metal-metal a través de las bridas internas, en segundo lugar, las cavidades internas rellenas con un compuesto de alta resistencia dieléctrica que previene el arco dieléctrico entre el collar y el tubo pup.

Finalmente, las superficies internas y externas están recubiertas con pintura epóxica no conductiva. Los Joints de Aislamiento Monolíticos no tienen pernos y están completamente ensamblados en fábrica para estar listos para la instalación en el sitio.

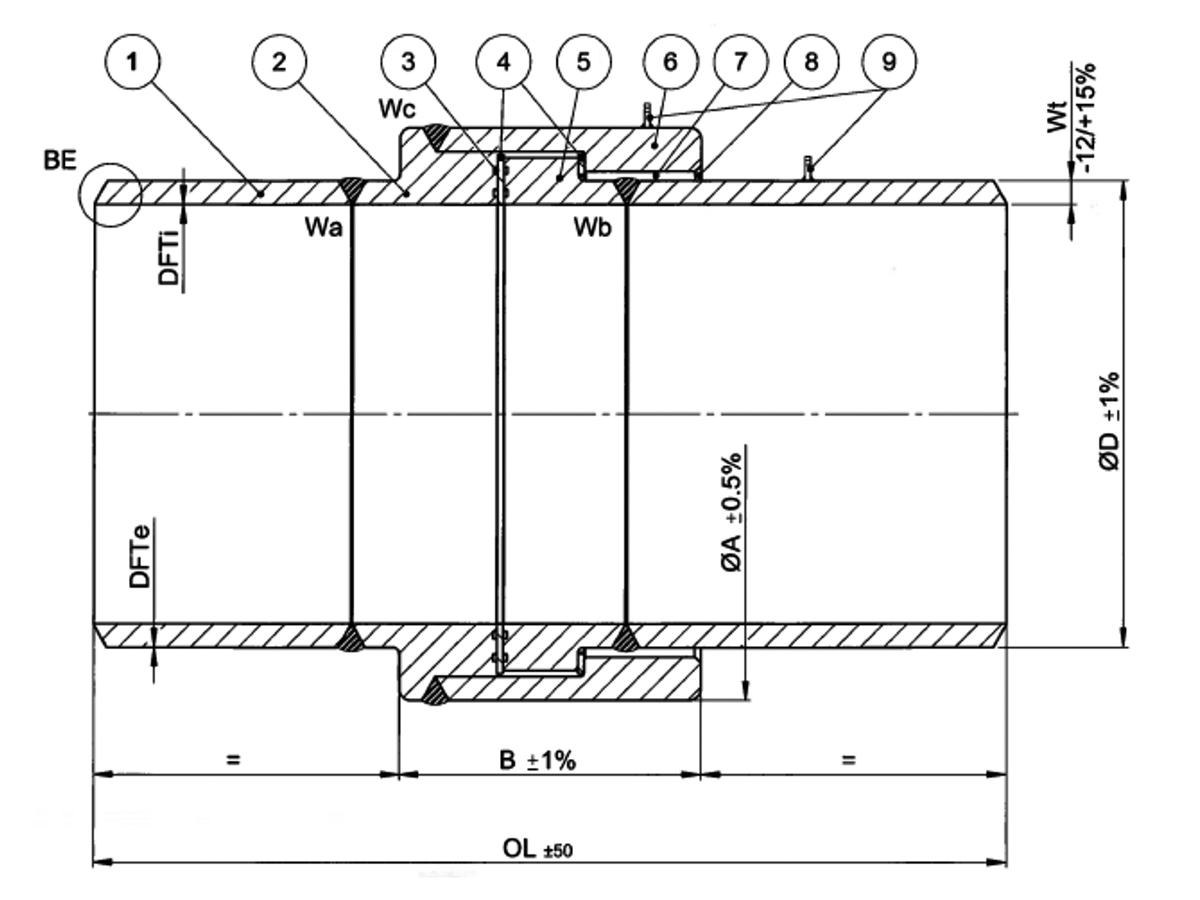

Joint de aislamiento monolítico

El Joint de Aislamiento Monolítico está compuesto por 5 partes metálicas, soldadas mutuamente, de dos elementos de aislamiento eléctrico que son resinas epóxicas reforzadas con vidrio y resinas epóxicas termoendurecibles (relleno); finalmente, dos elementos de sellado que suelen ser O-Rings de NBR o FKM.

El recubrimiento final interno y externo con pintura epóxica con un alto coeficiente dieléctrico es el último paso de la fabricación.

Las principales características técnicas y dimensionales requeridas se detallan profundamente por el Cliente en la Requisición de Material MR.

Los tubos actualmente utilizados son tubos sin costura estándar API 5L, pero también se pueden usar tubos que se ajusten a otros estándares. Las bridas (anillos forjados) generalmente se ajustan a ASTM A105 o ASTM A370 o ASTM A694. Las soldaduras son Soldaduras de Tope según los requisitos de ASME IX.

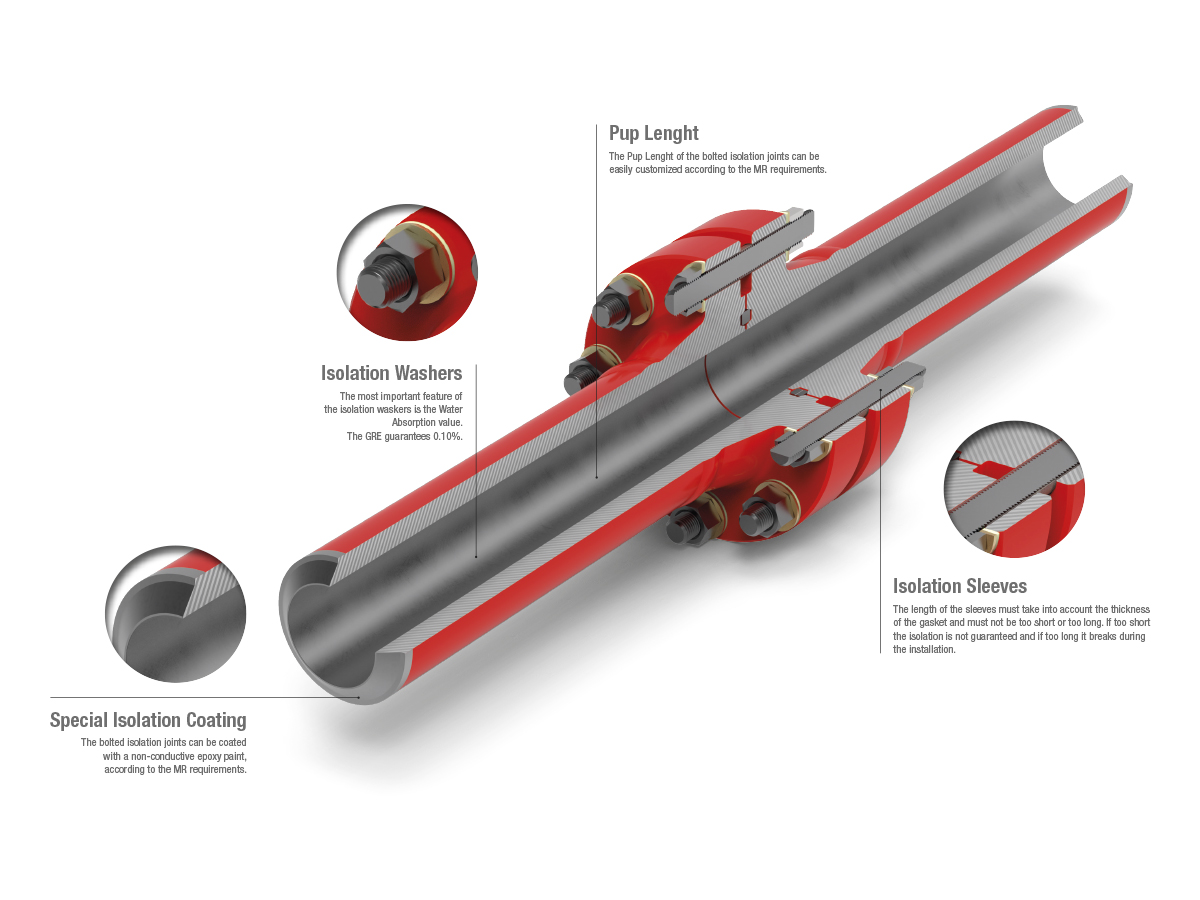

Joint de aislamiento atornillado

Los joints de aislamiento atornillados, al igual que los monolíticos, se utilizan para seccionar eléctricamente y mejorar los sistemas de protección catódica contra la corrosión de las tuberías de gas, agua y petróleo. Pueden configurarse con todos los materiales utilizando bridas RF o RTJ ASME B16.5 y API 6A.

Se pueden aplicar tratamientos térmicos especiales y recubrimientos de acuerdo con los requisitos del Cliente. Los joints de aislamiento atornillados pueden estar equipados con varios materiales aislantes con grandes resistencias eléctricas, mecánicas y de envejecimiento. Los materiales de mayor valor añadido para la fabricación de los kits de aislamiento son GRE - Resina Epóxica Reforzada con Vidrio. Los materiales compuestos, mientras que aquellos que utilizan resina fenólica tienen menos características tecnológicas debido a su alto factor de absorción de agua y baja resistencia mecánica.

Las juntas también se pueden hacer con PTFE o fibra comprimida (CSF), mientras que las mangas generalmente se hacen con GRE, Mylar, Nomex o Polietileno.

Dentro del joint de aislamiento monolítico

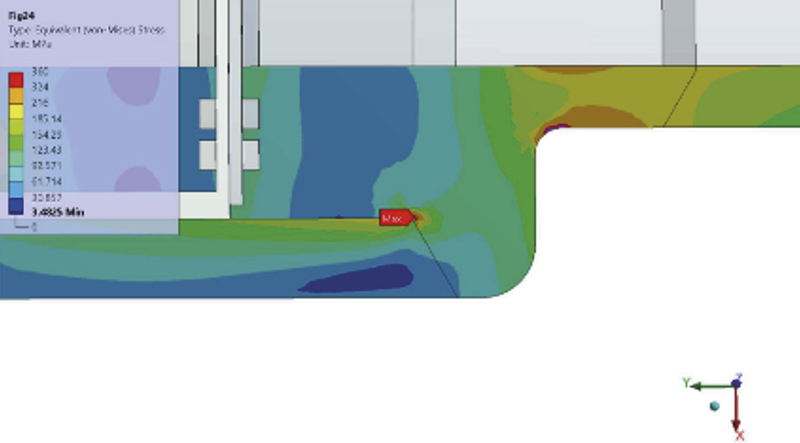

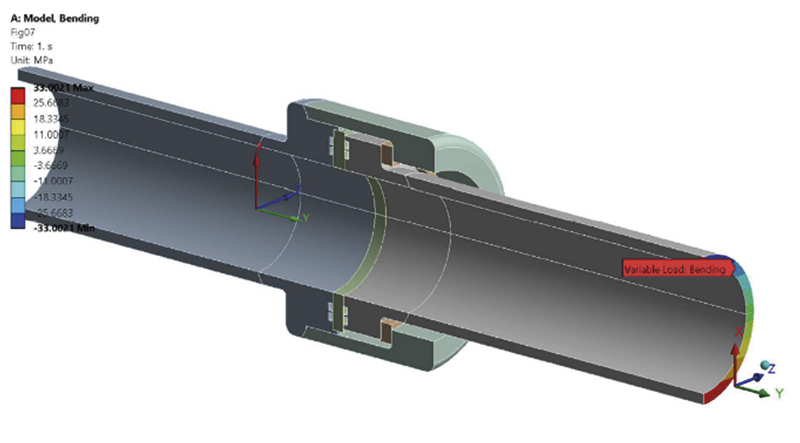

La verificación de la resistencia de los joints se realiza mediante un análisis de elementos finitos. Las características del modelo y los resultados obtenidos son parte del informe técnico suministrado al Cliente. Se crea un modelo sólido cuadrático de elementos finitos del joint. Aprovecha la simetría del problema e incluye la mitad del joint integrada por restricciones de simetría en el plano de sección; el grosor del tubo se redujo en un 12% para tener en cuenta la sub-tolerancia de fabricación.

Para el diseño, los estándares y metodologías adoptadas son las de ASME VIII División 1 Apéndice 2. Para los tubos pup, las principales referencias son ANSI B31.4 y ANSI B31.8 donde sea aplicable. Todas las soldaduras son Soldaduras de Tope con diseño de bisel según API 5L y los requisitos de soldadura según ASME IX. La soldadura de sellado está en conformidad con ASME Sección VIII Div. 1. Las pruebas NDT utilizadas son las habituales (RX, UT, MT, LP).

Los requisitos mecánicos que influyen en el diseño deben ser definidos. Estos son el Factor de Diseño (0.5 ÷ 1.0) y la Carga de Diseño según el valor SMYS relacionado con el grosor de los componentes y el material. El material de aislamiento utilizado actualmente es GRE - Resina Epóxica Reforzada con Vidrio - combinado con HNBR o FKM como material de O-Ring de sellado. El recubrimiento interno y externo debe ser una resina epóxica fusionada seleccionada de acuerdo con los requisitos del Cliente.

Definitions

| 1 | Pipe Pups A and B |

| 2 | Flange A |

| 3 | O-rings |

| 4 | Insulation Rings |

| 5 | Flange B |

| 6 | Collar |

| 7 | Dielectric Epoxy Resin |

| 8 | RTV Sealant |

| 9 | Connector |

| ANSI | American National Standards Institute |

| API | American Petroleum Institute |

| ASME | American Society of Mechanical Engineers |

| ASTM | American Society for Testing Material |

| Cathodic Protection | A technique used to control the corrosion of a metal surface by making it the cathode of an electrochemical cell |

| Dielectric Material | Gaskets, fillers or insulating material that prevents the flow of electric current up to a predetermined voltage |

| Dielectric Strenght | The maximum electric field strength that a non conductive material can withstand without breaking |

| Forged Steel Fittings | Solid pieces of steel are forced into fitting shapes under very high temperature and pressure and then machined into final form |

| Galvanic Action | When two different metals are immersed in the same electrolytic solution and electrically connected, there is an exchange of atoms carrying an electrical charge between them. The anode metal with the upper electrode potential corrodes with the protected cathode |

| ID | Internal diameter of a pipe measured from the internal edges |

| Insulation Resistance | The resistance to electrical current leakage through the insulation material |

| Nominal Pipe Size | NPS |

| OD | Outer diameter of a pipe measured from the outer edges |

| PWHT | Post-welding heat treatment |

| SCH or Schedule | Pipe classification, number assigned to different pipe's wall thicknesses. |

| SMLS | Seamless tube, pipe or tube formed by drilling a steel billet. |

| SPEC | Specification |

| Specified Minimum Yield Strength (SMYS) | The minimum specified yield strength for the steel tube; it is an indication of the slightest stress causing permanent deformation |

| STD | Standard |

| Thermosetting | The process in which a prepolymer in a solid or viscous solid state irreversibly transforms into an infusible and insoluble polymers by hardening |

| WT | Wall thickness, equivalent to the wall thickness of the pipe |

MR - Material Requisition

Example of the minimum set of required information

| Customer | ACME OIL |

|---|---|

| Project | ACME OIL Plant 32-A |

| Item | Monolithic Isolation Joint, NPS-06 ASME Class 600 LBS |

| Manufacturer | Carrara Spa |

| Supplier | Carrara Spa |

| Model No. | MJ-005/A |

| General Data | |

| Size: | NPS-06 |

| ASME Class | # 600 |

| Type | Monolithic Isolation Joint |

| Service | Raw Gas |

| Sour Service | No |

| Adjacent main pipe W.T. (mm) | 12.7 mm |

| Adjacent main pipe material | API 5L Gr X65, Seamless, PSL 2 |

| Installation | Aboveground |

| Piggabilty | Yes (suitable for intelligent pigging) |

| Design | |

| Pipeline design code | ASME B31.8 |

| Design factor | 0.50 |

| Allowable stress value | 50% of SMYS |

| Design life | 20 years |

| Design temperature | -10 to 70°C |

| Design pressure | Class 600 LBS |

| Corrosion allowance | 6 mm |

| Outer coating DFTe | 300 µm |

| Outer Colour | RAL 1021 |

| Inner lining DFTi | 450 µm |

| Material Specifications | |

| Body | ASTM A 694 F65 |

| Pups (Material / Thickness) | API 5L Gr X65 seamless, PSL.2, 12.7 mm |

| Insulating material | Vendor to provide material's details |

| Sealing material | Vendor to provide material's details |