La gamma di prodotti di Carrara si arricchisce nuovamente includendo i Giunti Isolanti Monolitici che sono progettati, fabbricati e testati presso la sua sede in Adro - Brescia, Italia.

I Giunti Isolanti Monolitici Carrara sono prodotti, assemblati e testati in conformità con i requisiti dei principali standard internazionali e con quelli customizzati nelle specifiche del Cliente.

Lo scopo dell'installazione dei giunti isolanti sul piping di gasdotti e oleodotti è garantire l'isolamento elettrico tra sezioni di condotte e prevenire interazioni elettrochimiche dannose tra le sezioni stesse.

I giunti isolanti sono utilizzati anche per assicurare una efficace diffusione della corrente sui sistemi di protezione catodica. Il giunto isolante è idoneo per l'installazione sia sottoterra che sopra il suolo e deve essere installato sulla condotta mediante saldatura a circonferenza tra due sezioni della condotta stessa.

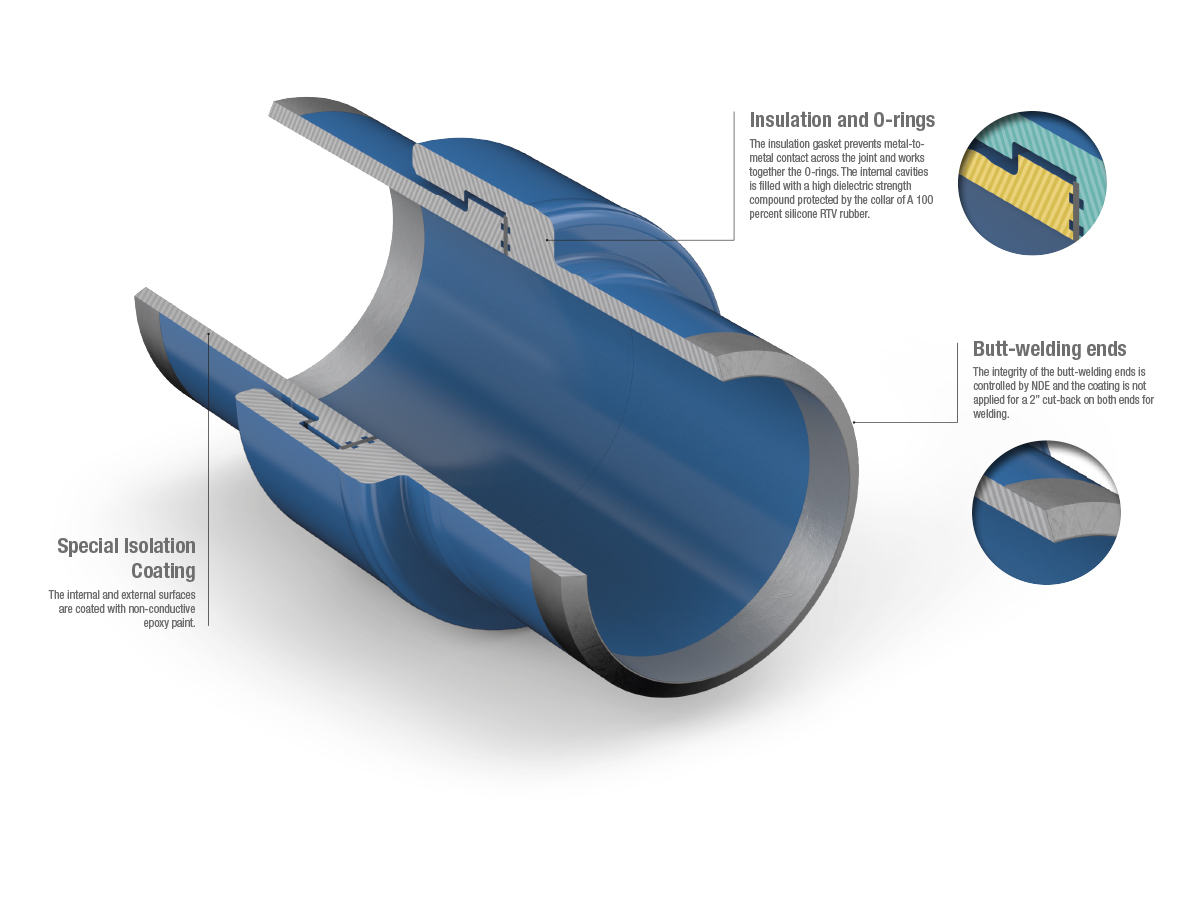

L'elevata capacità isolante è garantita da tre diverse parti del Giunto Monolitico. Prima di tutto la guarnizione isolante che impedisce il contatto metallo-metallo attraverso le flange interne, secondariamente le cavità interne riempite con un composto di alta resistenza dielettrica che impedisce l'arco dielettrico attraverso il collare e il tratto di tubo. Infine, le superfici interne ed esterne sono rivestite con una vernice epossidica non conduttiva. I Giunti Isolanti Monolitici sono senza bulloni e completamente assemblati in fabbrica per essere pronti per il montaggio in cantiere.

Giunti Monolitici

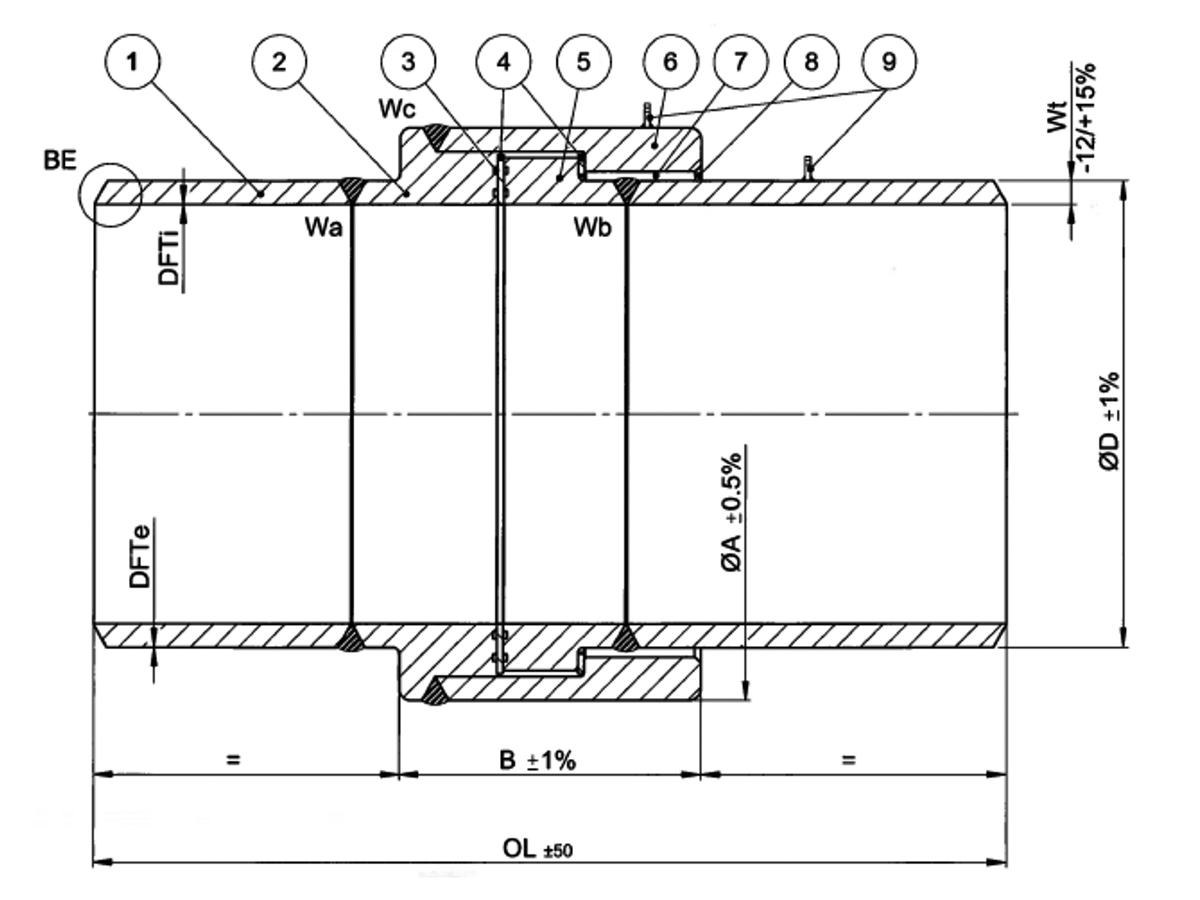

Il Giunto Isolante Monolitico è composto da 5 parti metalliche, saldate tra loro, e da due elementi di isolamento elettrico che sono le resine epossidiche rinforzate fibre di vetro (GRE) e le resine epossidiche termoindurenti (riempitivo).

Gli elementi di tenuta sono O-Ring, solitamente in gomma NBR o FKM. La verniciatura finale interna ed esterna, che è realizzata con vernice epossidica con un alto coefficiente dielettrico, è l'ultimo passaggio della fabbricazione.

Le principali caratteristiche tecniche e dimensionali richieste sono dettagliate approfonditamente dal Cliente nella Richiesta di Materiale (MR Material Requisition).

I tubi usati sono seamless standard API 5L, ma possono essere utilizzati anche tubi che si riferiscono ad altri standard. Le flange (anelli forgiati) si riferiscono ordinariamente ad ASTM A105 o ASTM A370 o ASTM A694.

Le saldature sono di testa sono realizzate secondo i requisiti ASME IX.

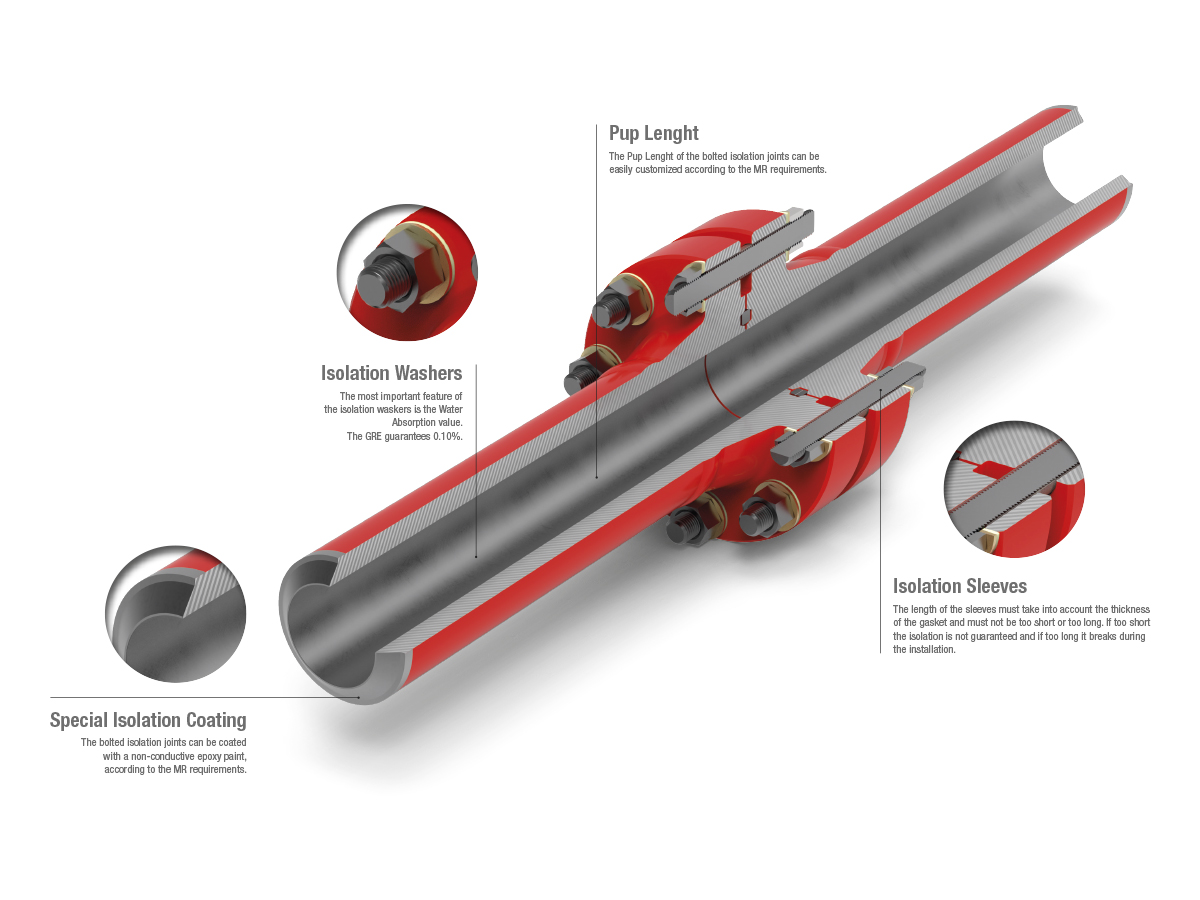

Giunti flangiati

I giunti di isolamento bullonati, come i monolitici, vengono utilizzati per il sezionamento elettrico e come sistemi di protezione catodica contro la corrosione che può danneggiare ilpiping di gasdotti, acquedotti e oleodotti.

I giunti bullonati possono essere configurati con tutti i materiali utilizzando flange ASME B16.5 e API 6A, sia RF che RTJ. Trattamenti termici speciali e rivestimenti possono essere applicati secondo le esigenze del Cliente.

I giunti di isolamento bullonati possono essere dotati di diversi materiali isolanti con elevati standard di resistenza elettrica, meccanica e di resistenza all'invecchiamento.

I materiali con maggiore valore aggiunto per la realizzazione dei kit di isolamento sono la GRE - Resine Epossidiche Rinforzate con Vetro.

I Materiali Compositi hanno caratteristiche tecnologiche migliori delle Resine Fenoliche, per il loro basso fattore di assorbimento dell'acqua e la elevata resistenza meccanica.

Le guarnizioni possono anche essere realizzate in PTFE o fibra compressa (CSF), mentre i tubetti di protezione delle aste filettate sono solitamente realizzate con GRE, Mylar, Nomex o Polietilene.

Dentro un giunto monolitico

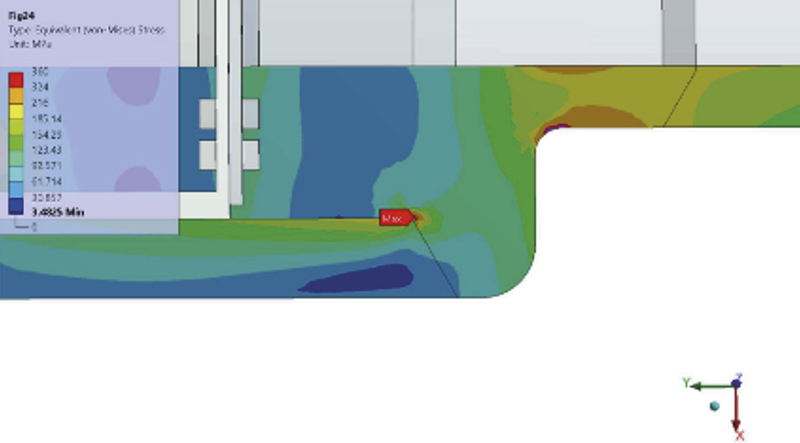

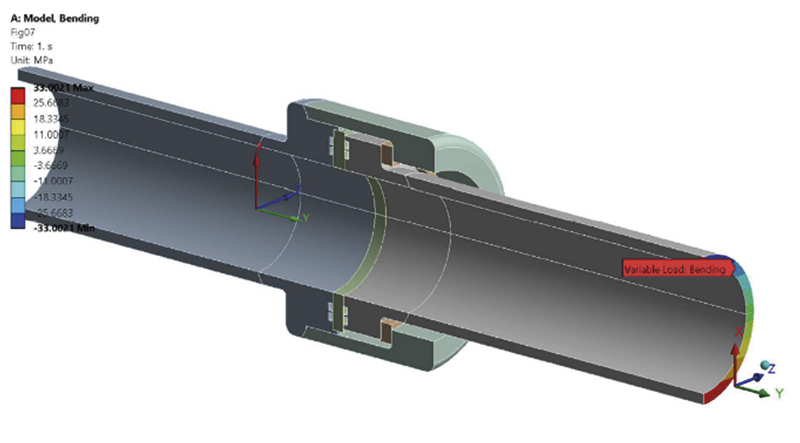

La verifica della resistenza dei giunti viene effettuata mediante un'analisi agli elementi finiti. Le caratteristiche del modello e i risultati ottenuti fanno parte del rapporto tecnico fornito al Cliente.

Viene creato un modello solido secondo la tecnica dell’analisi degli elementi finiti riducendo lo spessore del tubo del 12% per tenere conto della sotto-tolleranza di fabbricazione.

Per la progettazione, gli standard e le metodologie adottate sono quelli di ASME VIII Divisione 1 Appendice 2. Per i pipe-pups i principali riferimenti sono ANSI B31.4 e ANSI B31.8 dove applicabile. Tutte le saldature sono a testa con design a smusso secondo API 5L e requisiti di saldatura secondo ASME IX.

La saldatura di tenuta è in conformità con ASME Sezione VIII Div. 1. I controlli NDT utilizzati sono quelli usuali (RX, UT, MT, LP). I requisiti meccanici che influenzano la progettazione devono essere definiti. Questi sono il Fattore di Progetto (0,5 ÷ 1,0) e il Carico di Progetto in funzione del valore SMYS relativo allo spessore dei componenti e al materiale.

Il materiale di isolamento attualmente utilizzato è la GRE - Resina Epossidica di Vetro - combinata con HNBR o FKM come materiale per l'O-Ring di tenuta. Il rivestimento interno ed esterno deve essere una resina epossidica legata a fusione selezionata in conformità con le esigenze del Cliente.

Definitions

| 1 | Pipe Pups A and B |

| 2 | Flange A |

| 3 | O-rings |

| 4 | Insulation Rings |

| 5 | Flange B |

| 6 | Collar |

| 7 | Dielectric Epoxy Resin |

| 8 | RTV Sealant |

| 9 | Connector |

| ANSI | American National Standards Institute |

| API | American Petroleum Institute |

| ASME | American Society of Mechanical Engineers |

| ASTM | American Society for Testing Material |

| Cathodic Protection | A technique used to control the corrosion of a metal surface by making it the cathode of an electrochemical cell |

| Dielectric Material | Gaskets, fillers or insulating material that prevents the flow of electric current up to a predetermined voltage |

| Dielectric Strenght | The maximum electric field strength that a non conductive material can withstand without breaking |

| Forged Steel Fittings | Solid pieces of steel are forced into fitting shapes under very high temperature and pressure and then machined into final form |

| Galvanic Action | When two different metals are immersed in the same electrolytic solution and electrically connected, there is an exchange of atoms carrying an electrical charge between them. The anode metal with the upper electrode potential corrodes with the protected cathode |

| ID | Internal diameter of a pipe measured from the internal edges |

| Insulation Resistance | The resistance to electrical current leakage through the insulation material |

| Nominal Pipe Size | NPS |

| OD | Outer diameter of a pipe measured from the outer edges |

| PWHT | Post-welding heat treatment |

| SCH or Schedule | Pipe classification, number assigned to different pipe's wall thicknesses. |

| SMLS | Seamless tube, pipe or tube formed by drilling a steel billet. |

| SPEC | Specification |

| Specified Minimum Yield Strength (SMYS) | The minimum specified yield strength for the steel tube; it is an indication of the slightest stress causing permanent deformation |

| STD | Standard |

| Thermosetting | The process in which a prepolymer in a solid or viscous solid state irreversibly transforms into an infusible and insoluble polymers by hardening |

| WT | Wall thickness, equivalent to the wall thickness of the pipe |

MR - Material Requisition

Example of the minimum set of required information

| Customer | ACME OIL |

|---|---|

| Project | ACME OIL Plant 32-A |

| Item | Monolithic Isolation Joint, NPS-06 ASME Class 600 LBS |

| Manufacturer | Carrara Spa |

| Supplier | Carrara Spa |

| Model No. | MJ-005/A |

| General Data | |

| Size: | NPS-06 |

| ASME Class | # 600 |

| Type | Monolithic Isolation Joint |

| Service | Raw Gas |

| Sour Service | No |

| Adjacent main pipe W.T. (mm) | 12.7 mm |

| Adjacent main pipe material | API 5L Gr X65, Seamless, PSL 2 |

| Installation | Aboveground |

| Piggabilty | Yes (suitable for intelligent pigging) |

| Design | |

| Pipeline design code | ASME B31.8 |

| Design factor | 0.50 |

| Allowable stress value | 50% of SMYS |

| Design life | 20 years |

| Design temperature | -10 to 70°C |

| Design pressure | Class 600 LBS |

| Corrosion allowance | 6 mm |

| Outer coating DFTe | 300 µm |

| Outer Colour | RAL 1021 |

| Inner lining DFTi | 450 µm |

| Material Specifications | |

| Body | ASTM A 694 F65 |

| Pups (Material / Thickness) | API 5L Gr X65 seamless, PSL.2, 12.7 mm |

| Insulating material | Vendor to provide material's details |

| Sealing material | Vendor to provide material's details |