La gamme de produits de Carrara s'enrichit à nouveau en incluant les Joints d’Isolation Monolithique qui sont conçus, fabriqués et testés dans son siège à Adro - Brescia, Italie.Les Joints d’Isolation Monolithique Carrara sont produits, assemblés et testés conformément aux exigences des principales normes internationales et aux spécifications personnalisées du client.

L'objectif de l'installation des joints isolants sur le tuyautage des gazoducs et oléoducs est d'assurer l'isolation électrique entre les sections de conduites et de prévenir les interactions électrochimiques nuisibles entre les sections elles-mêmes. Les joints isolants sont également utilisés pour assurer une diffusion efficace du courant sur les systèmes de protection cathodique.

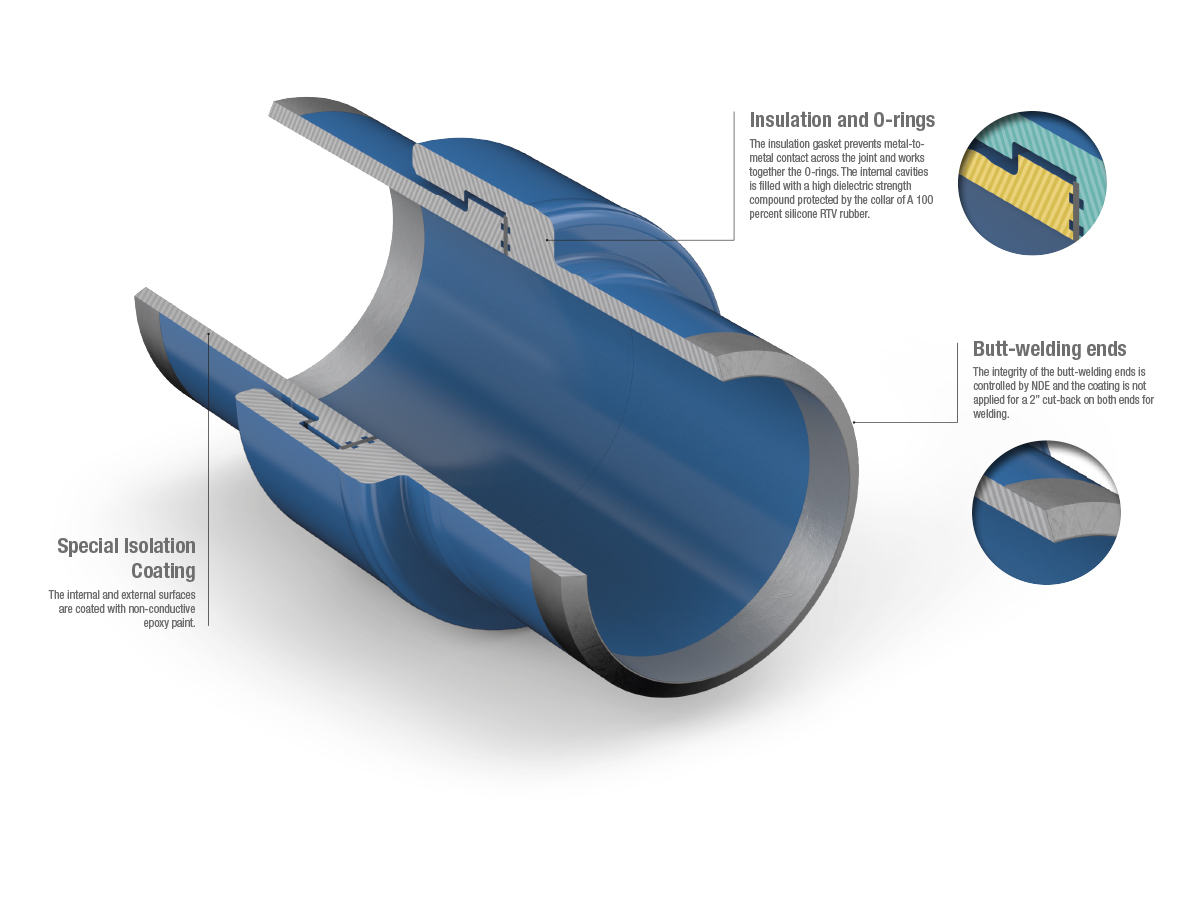

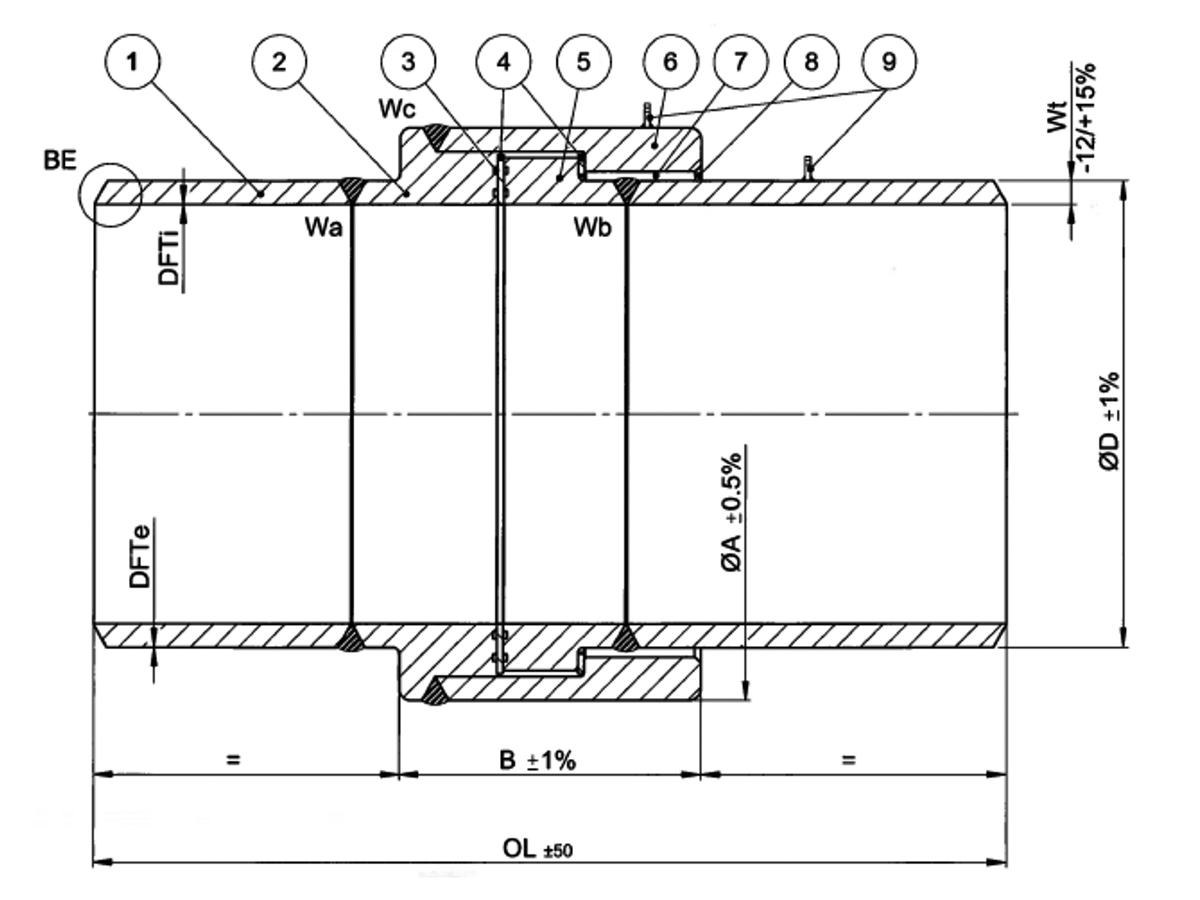

Le joint isolant est adapté pour l'installation aussi bien sous terre qu'au-dessus du sol et doit être installé sur la conduite par soudage en circonférence entre deux sections de la conduite elle-même. La haute capacité d'isolation est garantie par trois parties différentes du Joint Monolithique.

Tout d'abord, la garniture isolante qui empêche le contact métal-métal à travers les brides internes, ensuite les cavités internes remplies d'un composé à haute résistance diélectrique qui empêche l'arc diélectrique à travers le collier et le tronçon de tuyau.

Enfin, les surfaces internes et externes sont revêtues d'une peinture époxy non conductrice. Les Joints Isolants Monolithiques sont sans boulons et entièrement assemblés en usine pour être prêts pour le montage sur site.

Joints d’Isolation Monolithique

Le Joint d’Isolation Monolithique est composé de 5 parties métalliques, soudées entre elles, et de deux éléments d'isolation électrique qui sont les résines époxy renforcées de fibres de verre (GRE) et les résines époxy thermodurcissables (remplissage).

Les éléments d'étanchéité sont des O-Rings, habituellement en caoutchouc NBR ou FKM.

La peinture finale intérieure et extérieure, réalisée avec une peinture époxy à haut coefficient diélectrique, est la dernière étape de la fabrication.

Les principales caractéristiques techniques et dimensionnelles requises sont détaillées de manière approfondie par le client dans la Demande de Matériel (MR Material Requisition).

Les tubes utilisés sont des tubes sans soudure standard API 5L, mais des tubes faisant référence à d'autres normes peuvent également être utilisés. Les brides (anneaux forgés) se réfèrent généralement à ASTM A105 ou ASTM A370 ou ASTM A694.

Les soudures bout à bout sont réalisées conformément aux exigences de l'ASME IX.

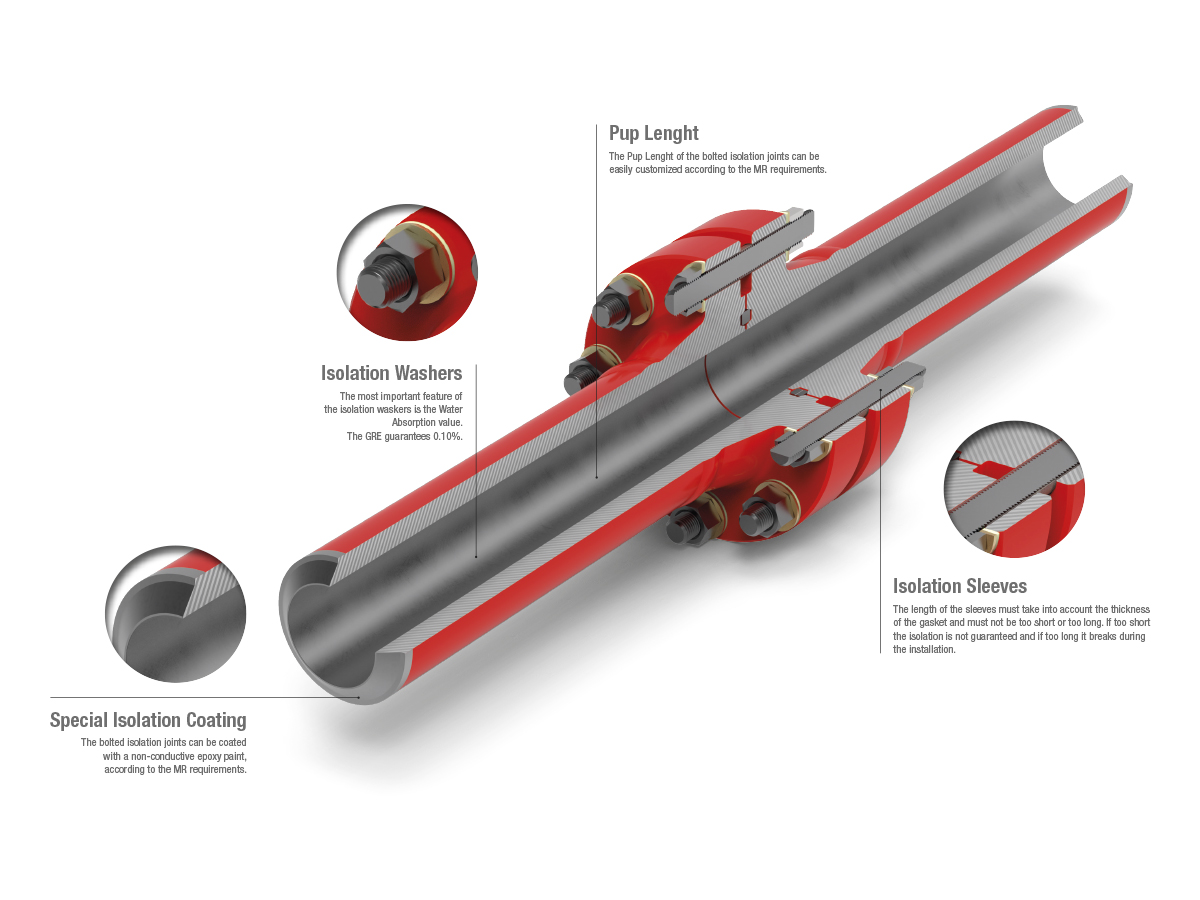

Joints d'isolation boulonnés

Les joints d'isolation boulonnés, tout comme les monolithiques, sont utilisés pour le sectionnement électrique et comme systèmes de protection cathodique contre la corrosion qui peut endommager le tuyautage des gazoducs, aqueducs et oléoducs.

Les joints boulonnés peuvent être configurés avec tous les matériaux en utilisant des brides ASME B16.5 et API 6A, à la fois RF et RTJ. Des traitements thermiques spéciaux et des revêtements peuvent être appliqués selon les besoins du client.

Les joints d'isolation boulonnés peuvent être équipés de différents matériaux isolants avec des normes élevées de résistance électrique, mécanique et à l'âge. Les matériaux apportant la plus grande valeur ajoutée pour la réalisation des kits d'isolation sont la GRE - Résines Époxy Renforcées de Verre. Les Matériaux Composites ont de meilleures caractéristiques technologiques que les Résines Phénoliques, en raison de leur faible facteur d'absorption d'eau et de leur haute résistance mécanique.

Les joints peuvent également être réalisés en PTFE ou en fibre compressée (CSF), tandis que les manchons de protection des tiges filetées sont généralement faits de GRE, Mylar, Nomex ou Polyéthylène.

Dedans un Joint d’Isolation Monolithique

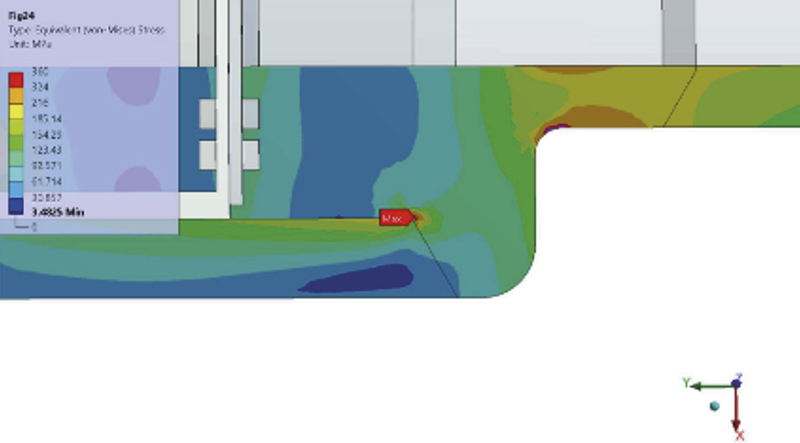

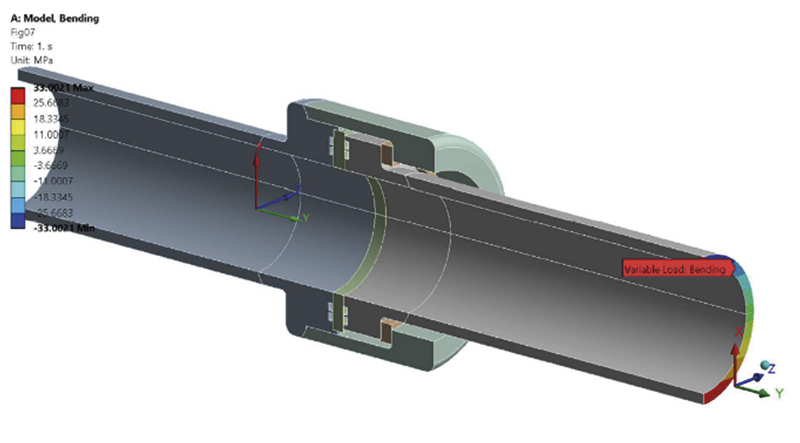

La vérification de la résistance des joints est effectuée par une analyse par éléments finis. Les caractéristiques du modèle et les résultats obtenus font partie du rapport technique fourni au client.

Un modèle solide est créé selon la technique de l’analyse par éléments finis, réduisant l'épaisseur du tube de 12% pour tenir compte de la sous-tolérance de fabrication.

Pour la conception, les normes et les méthodologies adoptées sont celles de l'ASME VIII Division 1 Annexe 2. Pour les pipe-pups, les principales références sont ANSI B31.4 et ANSI B31.8 le cas échéant. Toutes les soudures sont bout à bout avec un design en biseau selon l'API 5L et les exigences de soudure selon l'ASME IX.

La soudure d'étanchéité est conforme à l'ASME Section VIII Div. 1. Les contrôles NDT utilisés sont les habituels (RX, UT, MT, LP). Les exigences mécaniques influençant la conception doivent être définies.

Ce sont le Facteur de Conception (0,5 ÷ 1,0) et la Charge de Conception en fonction de la valeur SMYS relative à l'épaisseur des composants et au matériau.

Le matériel d'isolation actuellement utilisé est la GRE - Résine Époxyde de Verre - combinée avec HNBR ou FKM comme matériau pour l'O-Ring d'étanchéité.

Le revêtement interne et externe doit être une résine époxyde liée par fusion sélectionnée conformément aux besoins du client.

Definitions

| 1 | Pipe Pups A and B |

| 2 | Flange A |

| 3 | O-rings |

| 4 | Insulation Rings |

| 5 | Flange B |

| 6 | Collar |

| 7 | Dielectric Epoxy Resin |

| 8 | RTV Sealant |

| 9 | Connector |

| ANSI | American National Standards Institute |

| API | American Petroleum Institute |

| ASME | American Society of Mechanical Engineers |

| ASTM | American Society for Testing Material |

| Cathodic Protection | A technique used to control the corrosion of a metal surface by making it the cathode of an electrochemical cell |

| Dielectric Material | Gaskets, fillers or insulating material that prevents the flow of electric current up to a predetermined voltage |

| Dielectric Strenght | The maximum electric field strength that a non conductive material can withstand without breaking |

| Forged Steel Fittings | Solid pieces of steel are forced into fitting shapes under very high temperature and pressure and then machined into final form |

| Galvanic Action | When two different metals are immersed in the same electrolytic solution and electrically connected, there is an exchange of atoms carrying an electrical charge between them. The anode metal with the upper electrode potential corrodes with the protected cathode |

| ID | Internal diameter of a pipe measured from the internal edges |

| Insulation Resistance | The resistance to electrical current leakage through the insulation material |

| Nominal Pipe Size | NPS |

| OD | Outer diameter of a pipe measured from the outer edges |

| PWHT | Post-welding heat treatment |

| SCH or Schedule | Pipe classification, number assigned to different pipe's wall thicknesses. |

| SMLS | Seamless tube, pipe or tube formed by drilling a steel billet. |

| SPEC | Specification |

| Specified Minimum Yield Strength (SMYS) | The minimum specified yield strength for the steel tube; it is an indication of the slightest stress causing permanent deformation |

| STD | Standard |

| Thermosetting | The process in which a prepolymer in a solid or viscous solid state irreversibly transforms into an infusible and insoluble polymers by hardening |

| WT | Wall thickness, equivalent to the wall thickness of the pipe |

MR - Material Requisition

Example of the minimum set of required information

| Customer | ACME OIL |

|---|---|

| Project | ACME OIL Plant 32-A |

| Item | Monolithic Isolation Joint, NPS-06 ASME Class 600 LBS |

| Manufacturer | Carrara Spa |

| Supplier | Carrara Spa |

| Model No. | MJ-005/A |

| General Data | |

| Size: | NPS-06 |

| ASME Class | # 600 |

| Type | Monolithic Isolation Joint |

| Service | Raw Gas |

| Sour Service | No |

| Adjacent main pipe W.T. (mm) | 12.7 mm |

| Adjacent main pipe material | API 5L Gr X65, Seamless, PSL 2 |

| Installation | Aboveground |

| Piggabilty | Yes (suitable for intelligent pigging) |

| Design | |

| Pipeline design code | ASME B31.8 |

| Design factor | 0.50 |

| Allowable stress value | 50% of SMYS |

| Design life | 20 years |

| Design temperature | -10 to 70°C |

| Design pressure | Class 600 LBS |

| Corrosion allowance | 6 mm |

| Outer coating DFTe | 300 µm |

| Outer Colour | RAL 1021 |

| Inner lining DFTi | 450 µm |

| Material Specifications | |

| Body | ASTM A 694 F65 |

| Pups (Material / Thickness) | API 5L Gr X65 seamless, PSL.2, 12.7 mm |

| Insulating material | Vendor to provide material's details |

| Sealing material | Vendor to provide material's details |