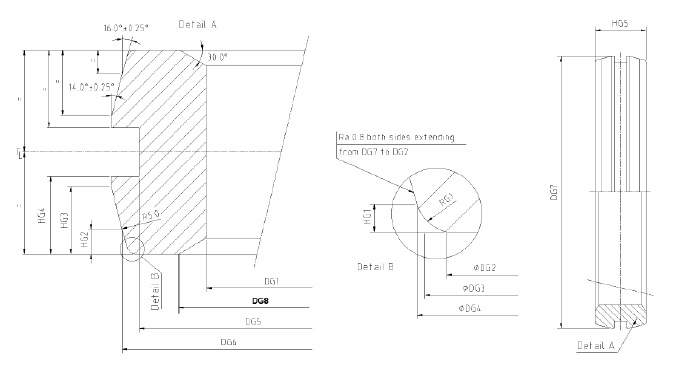

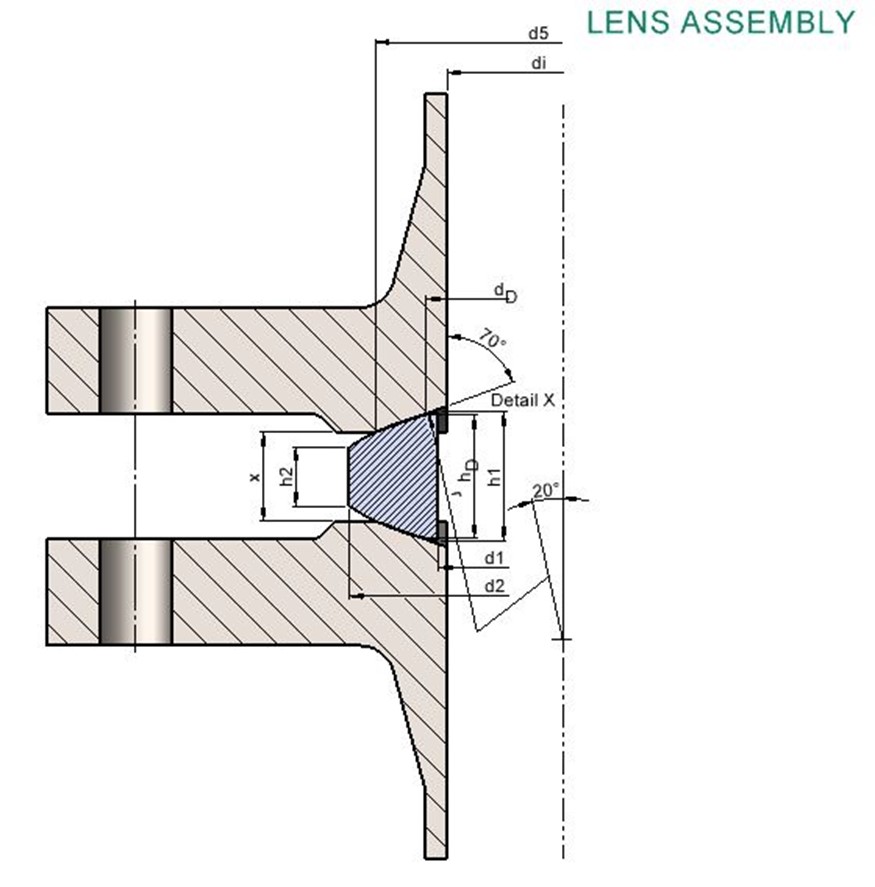

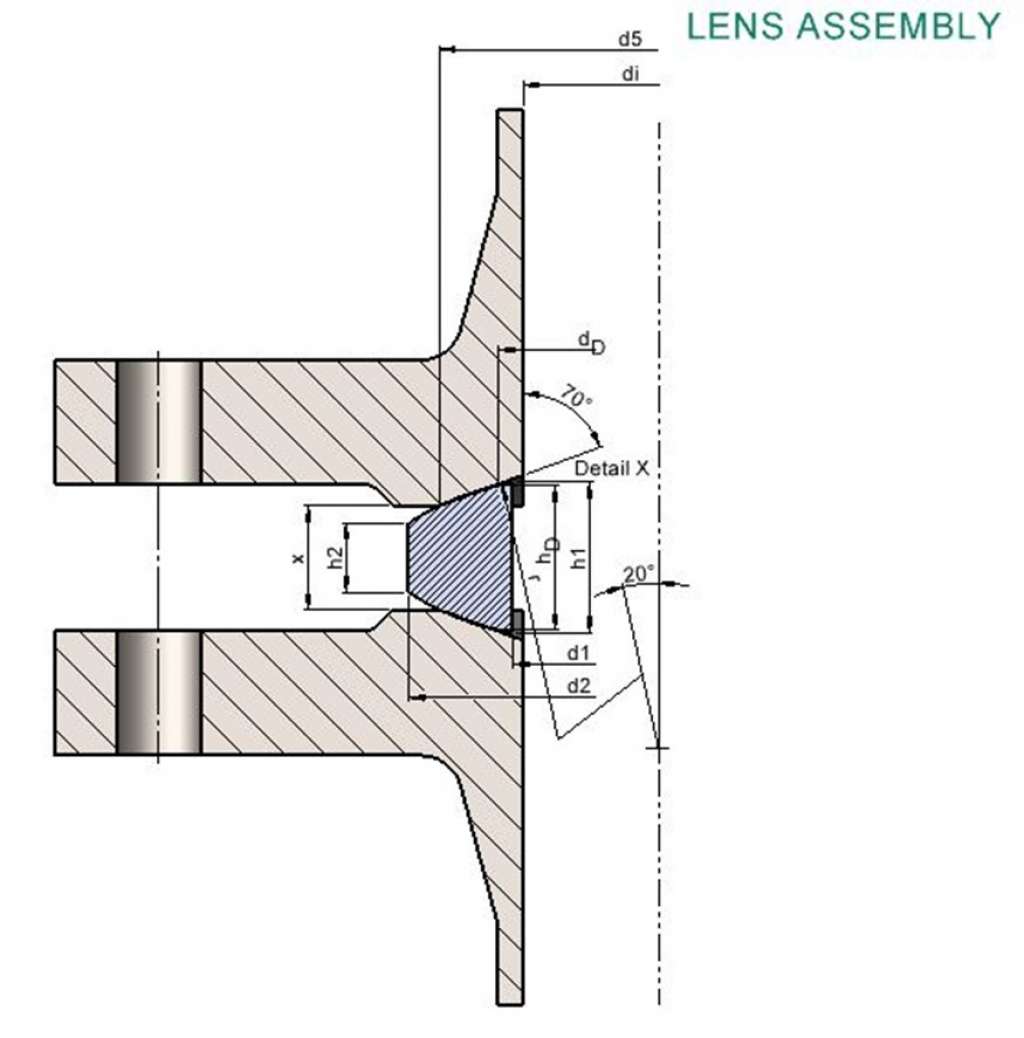

Cuando se ensambla la conexión bridada, el apriete de los pernos empuja la brida contra las superficies de sellado cónicas situadas en el diámetro exterior de la IX Seal Ring. Este tipo de unión es típico de los sistemas de brida compacta, diseñados para operar en condiciones extremas de presión y temperatura, garantizando un alto rendimiento de sellado en espacios reducidos.

El ensamblaje con brida compacta incorpora dos barreras de sellado: una primaria, proporcionada por la propia IX Seal Ring, y una secundaria, derivada del esfuerzo mecánico aplicado al talón de la brida durante el apriete. Al igual que las juntas API Ring Type Joint, las IX Seal Rings se fabrican con tolerancias extremadamente estrictas y bajo rigurosos controles de calidad, con el fin de asegurar un acoplamiento preciso con las superficies de sellado.

La elección de los materiales desempeña un papel crucial para garantizar la resistencia mecánica y la compatibilidad química, especialmente en entornos sujetos a la corrosión por cloruros, H₂S o CO₂. Para facilitar la identificación y prevenir errores durante el montaje, las juntas IX se marcan con un código de color que identifica el tipo de metal, de acuerdo con la norma NORSOK L-005.

Las IX Seal Rings representan una solución altamente confiable para instalaciones offshore, oleoductos y aplicaciones críticas en la industria del petróleo y gas.