Uma junta de anel soldado, comumente também conhecida como welded lip seal, é constituída por um par de anéis metálicos. Cada anel é inicialmente soldado à respetiva face da flange. Durante a montagem da junta, os dois anéis são então soldados entre si ao longo da borda externa, completando assim a vedação.

O uso de juntas de anel soldado é recomendado quando as juntas convencionais não são adequadas e quando a necessidade de desmontagem da junta é pouco frequente. Estas juntas são geralmente classificadas como semi-desmontáveis, uma vez que, para abrir a junta, é necessário cortar a soldadura de vedação além de remover os parafusos da flange.

Estão disponíveis vários tipos de juntas de anel soldado, incluindo:

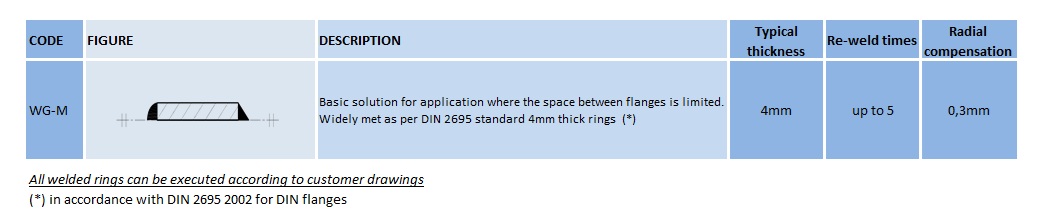

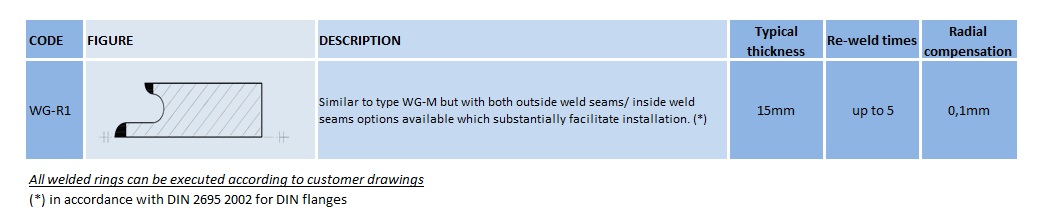

As juntas de anel soldado com membrana e as juntas de anel soldado não são adequadas para acomodar uma dilatação diferencial radial significativa entre os componentes conectados. Dependendo do projeto específico da junta, o movimento radial admissível pode ser tão pequeno quanto 0,1 mm (0,004 polegadas) e não deve exceder 0,5 mm (0,02 polegadas).

Uma junta de anel soldado com membrana geralmente é composta por dois anéis metálicos correspondentes, cada um com uma espessura aproximada de 4 mm (0,16 polegadas). Estes anéis são fabricados com materiais idênticos ou compatíveis com os das flanges, a fim de garantir:

compatibilidade química e de soldadura,

alinhamento da condutividade térmica,

e minimização das tensões diferenciais radiais.

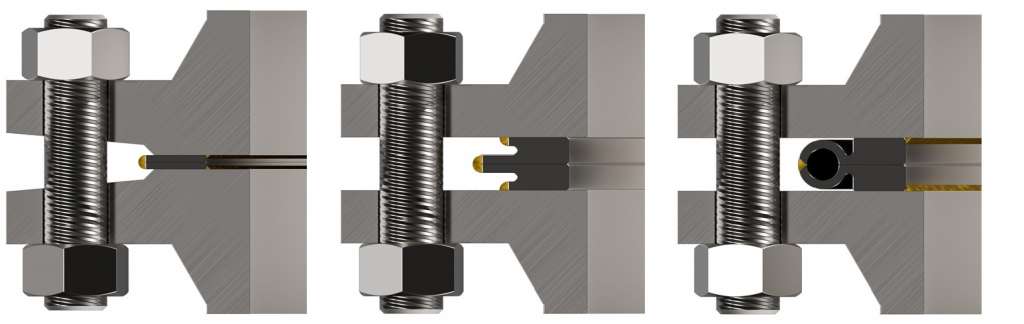

Cada anel é soldado individualmente à sua flange correspondente por meio de uma soldadura interna. Após a fixação de ambos os anéis, realiza-se uma segunda soldadura ao longo do diâmetro externo, criando uma união totalmente soldada e estanque.

As soldaduras utilizadas nesta configuração são classificadas como soldaduras de vedação, ou seja, destinadas a garantir a estanqueidade e não a fornecer resistência estrutural.

A largura da junta de anel soldado deve ser projetada para suportar a pressão interna, atuando principalmente na direção circunferencial (hoop), assegurando estabilidade mecânica e integridade sob condições operacionais.

As juntas de anel soldado, também conhecidas como lip seals ou weld ring gaskets, representam uma solução metálica de vedação permanente, utilizada em aplicações onde a confiabilidade da vedação é essencial e a necessidade de desmontagem do conjunto é limitada.

As soldaduras associadas a este tipo de junta são soldaduras de vedação e não estruturais, pois a sua função é apenas garantir a continuidade da barreira de vedação, não contribuindo para a resistência mecânica da ligação.

A largura do anel deve ser dimensionada para resistir à pressão interna que atua na direção circunferencial (hoop).

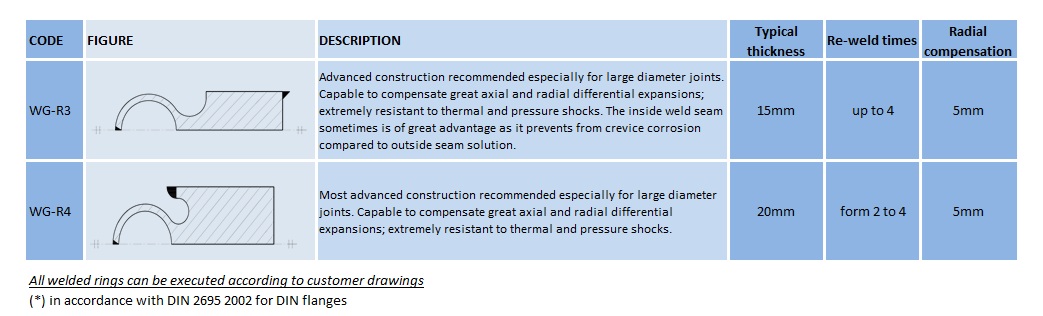

As versões mais comuns — de corpo maciço ou de lábio oco (hollow-lip) — apresentam geralmente uma espessura do corpo de vedação de cerca de 15 mm.

As juntas de lábio oco proporcionam condições de tensão mais favoráveis na zona da soldadura de vedação e uma maior capacidade de absorver movimentos ou deformações do conjunto, sendo particularmente indicadas quando existem diferenças de dilatação térmica radial entre as flanges.

Consoante a sua geometria, estas juntas podem compensar diferenças de expansão radial até cerca de 5 mm.

Em condições operacionais críticas, recomenda-se realizar uma análise por elementos finitos (FEA) ou por diferenças finitas (FDA) nas flanges associadas à junta, para determinar o movimento radial relativo e o efeito sobre as tensões de soldadura na zona da junta.

Esta verificação é especialmente necessária quando os materiais das flanges e da junta apresentam coeficientes de dilatação térmica significativamente diferentes, quando as flanges têm massas térmicas não homogéneas com temperaturas superiores a 93 °C, ou quando a temperatura de serviço excede 176 °C.

É igualmente importante garantir que exista espaço suficiente para a execução da soldadura de vedação na borda externa da junta.

Caso o espaço disponível não o permita, podem ser utilizadas flanges especiais com chanfro entre as superfícies de acoplamento, de modo a permitir o acesso à zona de soldadura sem comprometer a resistência da ligação.

Quando as juntas de anel soldado são utilizadas em substituição de juntas convencionais em uniões existentes, deve-se considerar que se tratam de vedações autoenergizadas e, portanto, não requerem cargas de compressão para manter a vedação.

O aperto dos parafusos da flange serve apenas para contrariar o empuxo hidrostático e as cargas axiais ou de momento externas.

É, portanto, necessário verificar a adequação das flanges e da parafusaria existente de acordo com o código de projeto aplicável.

Do ponto de vista geométrico, o corpo de vedação está normalmente alinhado ou ligeiramente saliente em relação à borda externa da superfície de acoplamento da flange, enquanto os lábios de soldadura se estendem para além do corpo principal.

É essencial garantir distância de segurança suficiente entre a junta e os parafusos da flange; caso isso não seja possível, o corpo da junta pode ser colocado dentro do diâmetro externo da superfície de acoplamento — solução não aplicável às versões com membrana.

Por fim, pode ser necessário um ligeiro chanfro nas flanges para obter o espaço de trabalho adequado para a soldadura dos lábios.

A configuração da união deve ser verificada, tendo em conta a posição da junta e o eventual chanfro, para garantir que a resistência e integridade das flanges permanecem conformes aos requisitos de projeto.