A linha de produtos da Carrara se enriquece novamente com a inclusão dos Juntos Isolantes Monolíticos, projetados, fabricados e testados em sua sede em Adro - Brescia, Itália.

Os Juntos Isolantes Monolíticos Carrara são produzidos, montados e testados de acordo com os requisitos dos principais padrões internacionais e com as especificações personalizadas do cliente.

O objetivo da instalação dos juntos isolantes em dutos de gasodutos e oleodutos é garantir o isolamento elétrico entre seções de tubulações e prevenir interações eletroquímicas prejudiciais entre essas seções.

Os juntos isolantes também são utilizados para garantir uma eficaz distribuição da corrente nos sistemas de proteção catódica. O junto isolante é adequado para instalação tanto subterrânea quanto acima do solo e deve ser instalado na tubulação por meio de soldagem circunferencial entre duas seções do tubo.

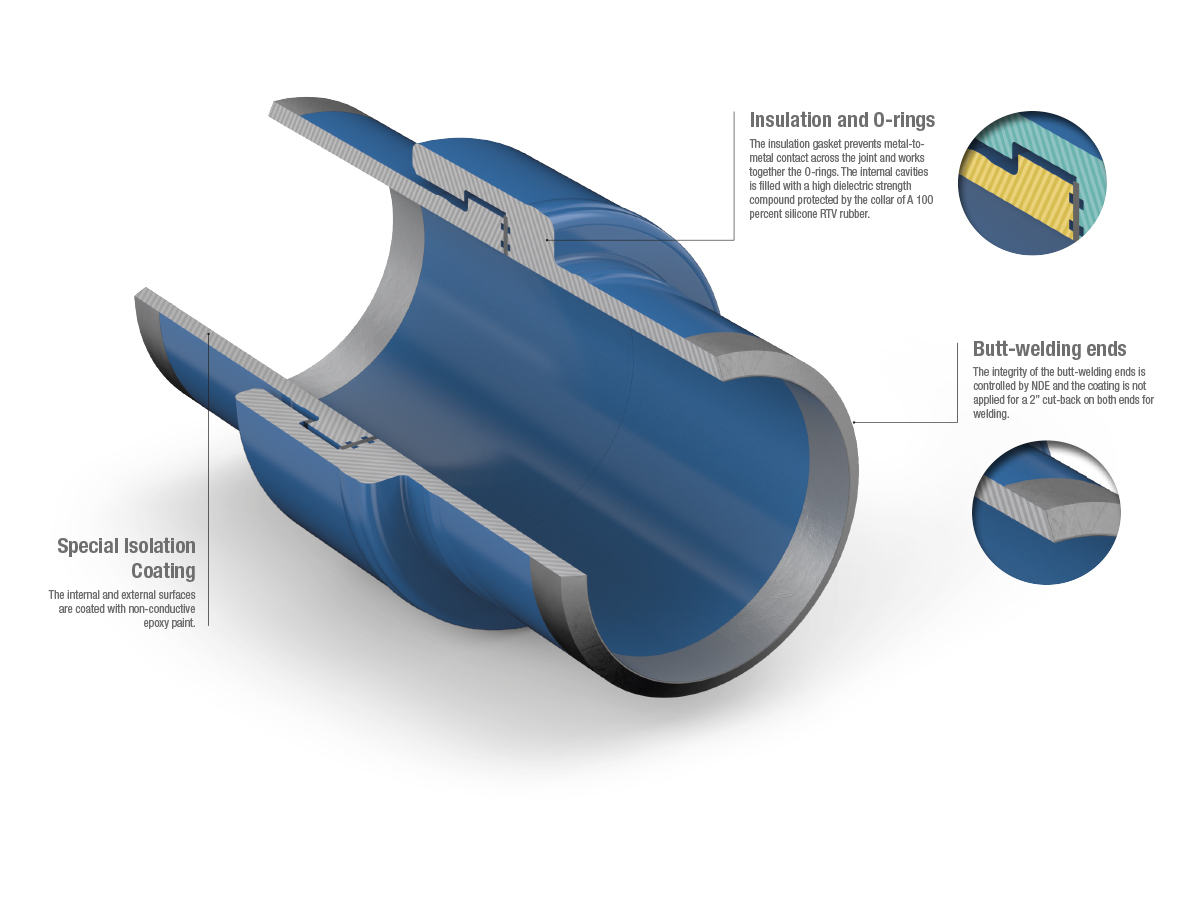

A alta capacidade isolante é garantida por três partes diferentes do Junto Monolítico. Primeiro, a junta isolante que impede o contato metal-metal através das flanges internas; segundo, as cavidades internas preenchidas com um composto de alta resistência dielétrica que impede o arco dielétrico através do colar e da seção do tubo. Finalmente, as superfícies internas e externas são revestidas com uma tinta epóxi não condutiva. Os Juntos Isolantes Monolíticos são sem parafusos e totalmente montados na fábrica, prontos para a instalação no local.

Juntos Monolíticos

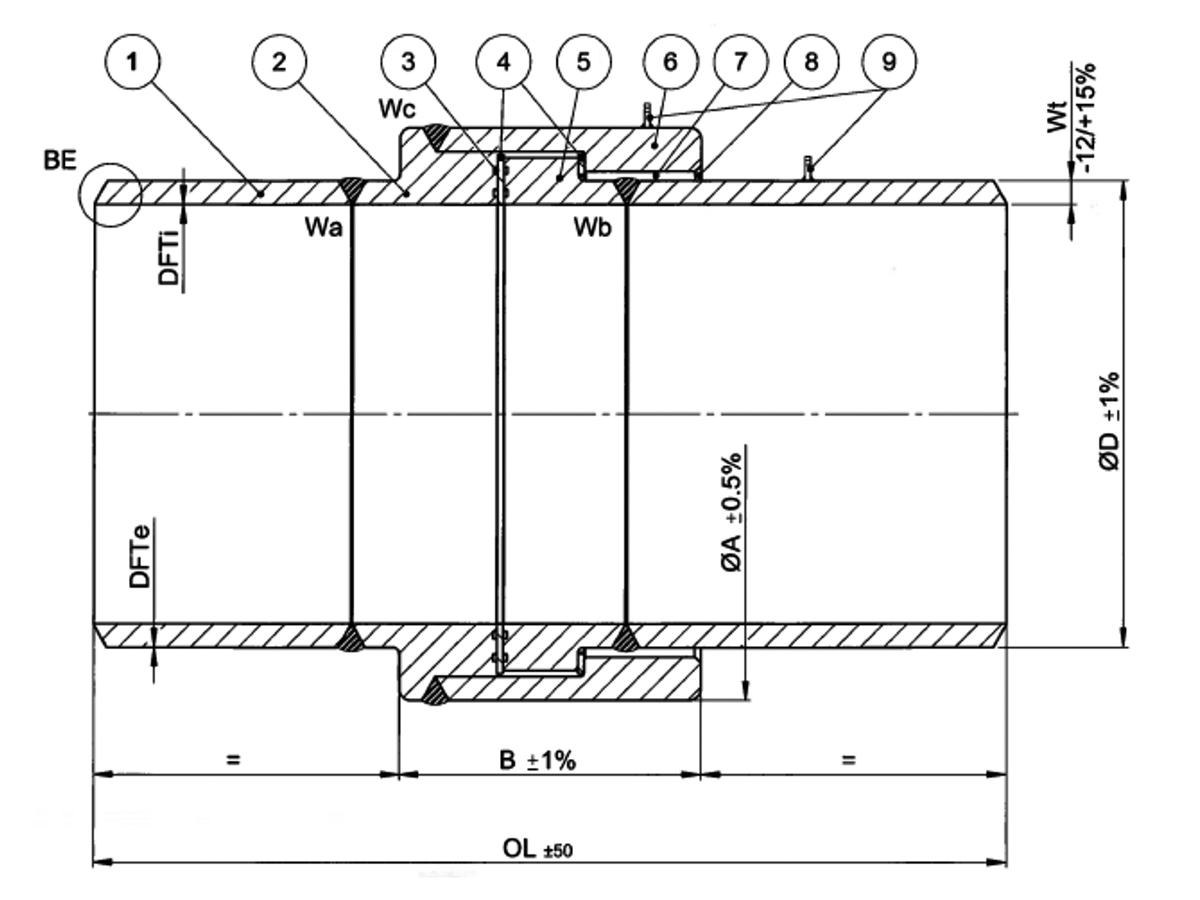

O Junto Isolante Monolítico é composto por 5 partes metálicas, soldadas entre si, e dois elementos de isolamento elétrico, que são as resinas epóxi reforçadas com fibra de vidro (GRE) e as resinas epóxi termoendurecíveis (preenchimento).

Os elementos de vedação são O-Rings, geralmente de borracha NBR ou FKM. A pintura final interna e externa, realizada com tinta epóxi de alto coeficiente dielétrico, é a última etapa da fabricação.

As principais características técnicas e dimensionais exigidas são detalhadas pelo cliente na Solicitação de Material (MR - Material Requisition).

Os tubos utilizados são sem costura, padrão API 5L, mas também podem ser utilizados tubos de outros padrões. As flanges (anéis forjados) são geralmente conforme ASTM A105, ASTM A370 ou ASTM A694.

As soldagens são realizadas de acordo com os requisitos ASME IX.

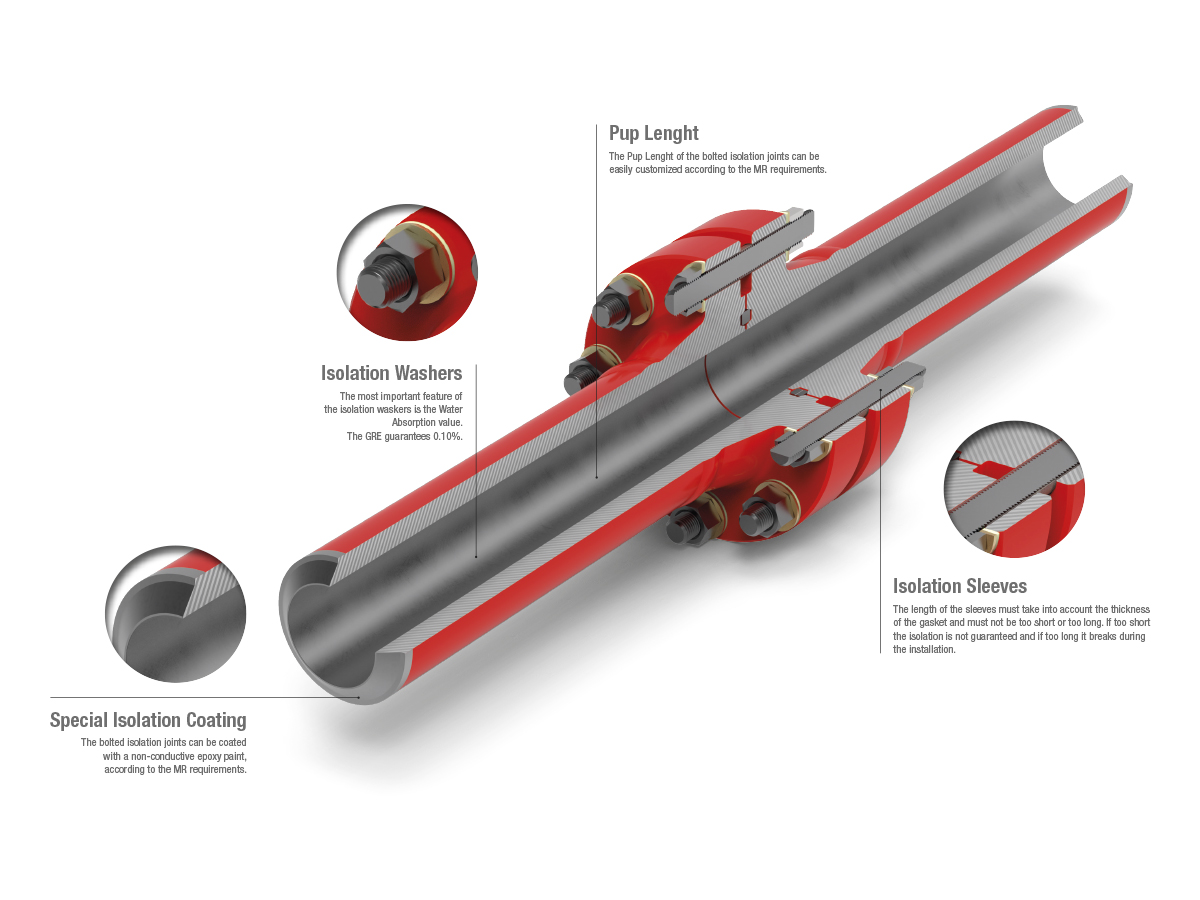

Juntos Flangeados

Os juntos de isolamento parafusados, assim como os monolíticos, são usados para o isolamento elétrico e como sistemas de proteção catódica contra a corrosão que pode danificar os dutos de gasodutos, oleodutos e aquedutos.

Os juntos parafusados podem ser configurados com todos os materiais utilizando flanges ASME B16.5 e API 6A, tanto RF quanto RTJ. Tratamentos térmicos especiais e revestimentos podem ser aplicados conforme as necessidades do cliente.

Os juntos de isolamento parafusados podem ser equipados com vários materiais isolantes com elevados padrões de resistência elétrica, mecânica e resistência ao envelhecimento.

Os materiais de maior valor agregado para a fabricação dos kits de isolamento são a GRE - Resinas Epóxi Reforçadas com Vidro.

Os materiais compostos têm características tecnológicas melhores do que as Resinas Fenólicas, devido ao seu baixo fator de absorção de água e alta resistência mecânica.

As juntas de vedação também podem ser fabricadas em PTFE ou fibra comprimida (CSF), enquanto os tubos de proteção das hastes roscadas são geralmente feitos com GRE, Mylar, Nomex ou Polietileno.

Dentro de um Junto Monolítico

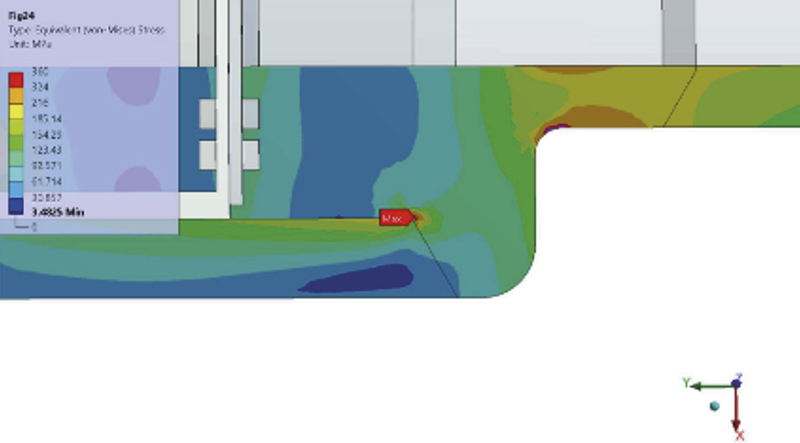

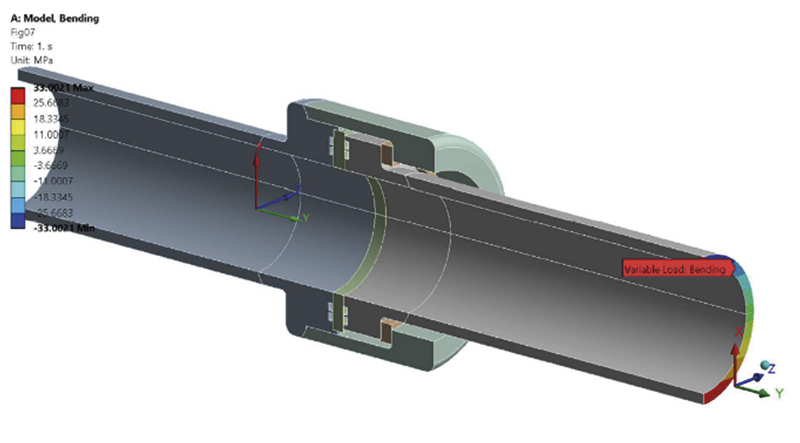

A verificação da resistência dos juntos é realizada por meio de uma análise de elementos finitos. As características do modelo e os resultados obtidos fazem parte do relatório técnico fornecido ao cliente.

Um modelo sólido é criado de acordo com a técnica de análise de elementos finitos, reduzindo a espessura do tubo em 12% para levar em consideração a sub-tolerância de fabricação.

Para o projeto, os padrões e metodologias adotadas são os da ASME VIII Divisão 1, Apêndice 2. Para os pipe-pups, as referências principais são ANSI B31.4 e ANSI B31.8, quando aplicáveis. Todas as soldagens são de topo, com design de chanfrado de acordo com API 5L e requisitos de soldagem conforme ASME IX.

A soldagem de vedação é conforme a ASME Seção VIII Div. 1. Os controles NDT utilizados são os habituais (RX, UT, MT, LP). Os requisitos mecânicos que influenciam o projeto devem ser definidos. Esses são o Fator de Projeto (0,5 ÷ 1,0) e a Carga de Projeto em função do valor SMYS relativo à espessura dos componentes e ao material.

O material de isolamento atualmente utilizado é a GRE - Resina Epóxi de Vidro, combinada com HNBR ou FKM como material para o O-Ring de vedação. O revestimento interno e externo deve ser uma resina epóxi fundida selecionada de acordo com as necessidades do cliente.

Definitions

| 1 | Pipe Pups A and B |

| 2 | Flange A |

| 3 | O-rings |

| 4 | Insulation Rings |

| 5 | Flange B |

| 6 | Collar |

| 7 | Dielectric Epoxy Resin |

| 8 | RTV Sealant |

| 9 | Connector |

| ANSI | American National Standards Institute |

| API | American Petroleum Institute |

| ASME | American Society of Mechanical Engineers |

| ASTM | American Society for Testing Material |

| Cathodic Protection | A technique used to control the corrosion of a metal surface by making it the cathode of an electrochemical cell |

| Dielectric Material | Gaskets, fillers or insulating material that prevents the flow of electric current up to a predetermined voltage |

| Dielectric Strenght | The maximum electric field strength that a non conductive material can withstand without breaking |

| Forged Steel Fittings | Solid pieces of steel are forced into fitting shapes under very high temperature and pressure and then machined into final form |

| Galvanic Action | When two different metals are immersed in the same electrolytic solution and electrically connected, there is an exchange of atoms carrying an electrical charge between them. The anode metal with the upper electrode potential corrodes with the protected cathode |

| ID | Internal diameter of a pipe measured from the internal edges |

| Insulation Resistance | The resistance to electrical current leakage through the insulation material |

| Nominal Pipe Size | NPS |

| OD | Outer diameter of a pipe measured from the outer edges |

| PWHT | Post-welding heat treatment |

| SCH or Schedule | Pipe classification, number assigned to different pipe's wall thicknesses. |

| SMLS | Seamless tube, pipe or tube formed by drilling a steel billet. |

| SPEC | Specification |

| Specified Minimum Yield Strength (SMYS) | The minimum specified yield strength for the steel tube; it is an indication of the slightest stress causing permanent deformation |

| STD | Standard |

| Thermosetting | The process in which a prepolymer in a solid or viscous solid state irreversibly transforms into an infusible and insoluble polymers by hardening |

| WT | Wall thickness, equivalent to the wall thickness of the pipe |

MR - Material Requisition

Example of the minimum set of required information

| Customer | ACME OIL |

|---|---|

| Project | ACME OIL Plant 32-A |

| Item | Monolithic Isolation Joint, NPS-06 ASME Class 600 LBS |

| Manufacturer | Carrara Spa |

| Supplier | Carrara Spa |

| Model No. | MJ-005/A |

| General Data | |

| Size: | NPS-06 |

| ASME Class | # 600 |

| Type | Monolithic Isolation Joint |

| Service | Raw Gas |

| Sour Service | No |

| Adjacent main pipe W.T. (mm) | 12.7 mm |

| Adjacent main pipe material | API 5L Gr X65, Seamless, PSL 2 |

| Installation | Aboveground |

| Piggabilty | Yes (suitable for intelligent pigging) |

| Design | |

| Pipeline design code | ASME B31.8 |

| Design factor | 0.50 |

| Allowable stress value | 50% of SMYS |

| Design life | 20 years |

| Design temperature | -10 to 70°C |

| Design pressure | Class 600 LBS |

| Corrosion allowance | 6 mm |

| Outer coating DFTe | 300 µm |

| Outer Colour | RAL 1021 |

| Inner lining DFTi | 450 µm |

| Material Specifications | |

| Body | ASTM A 694 F65 |

| Pups (Material / Thickness) | API 5L Gr X65 seamless, PSL.2, 12.7 mm |

| Insulating material | Vendor to provide material's details |

| Sealing material | Vendor to provide material's details |