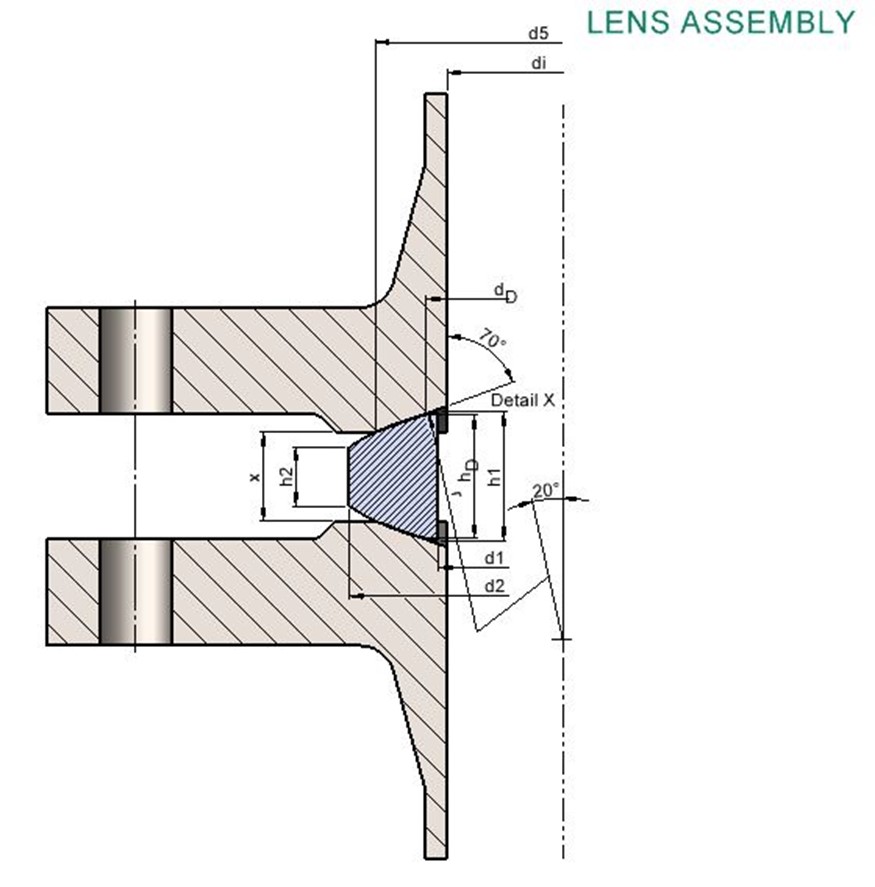

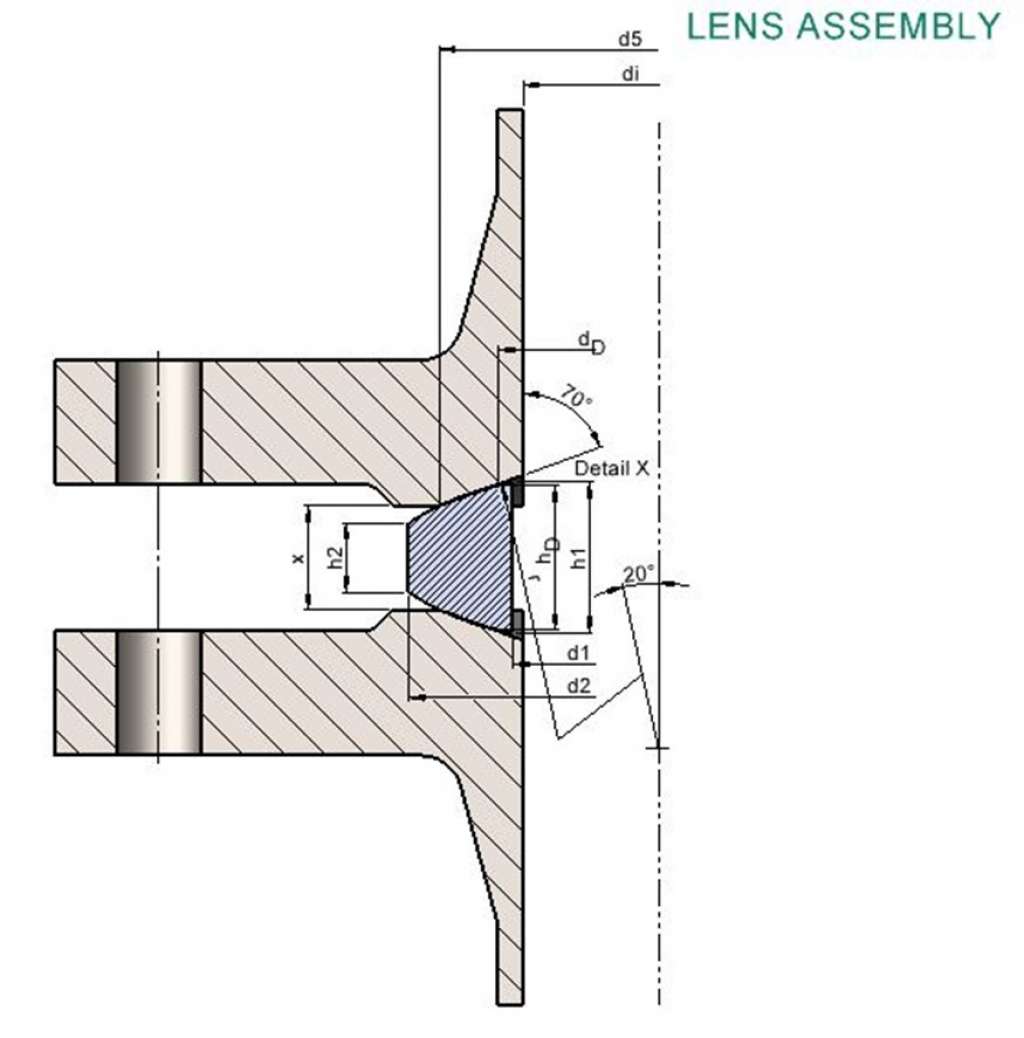

Lors de l’assemblage de la connexion à bride, le serrage des boulons pousse la bride contre les surfaces d’étanchéité coniques situées sur le diamètre extérieur de l’IX Seal Ring. Ce type de jonction est typique des systèmes à brides compactes, conçus pour fonctionner dans des conditions extrêmes de pression et de température, garantissant des performances d’étanchéité élevées dans des espaces réduits.

L’assemblage à bride compacte intègre deux barrières d’étanchéité : une primaire, assurée par l’IX Seal Ring lui-même, et une secondaire, résultant de la contrainte mécanique appliquée au talon de la bride lors du serrage. Comme pour les joints API Ring Type Joint, les IX Seal Rings sont fabriqués avec des tolérances extrêmement strictes et selon des contrôles de qualité rigoureux afin d’assurer un ajustement précis avec les surfaces d’étanchéité.

Le choix des matériaux joue un rôle crucial pour garantir la résistance mécanique et la compatibilité chimique, en particulier dans les environnements soumis à la corrosion par les chlorures, le H₂S ou le CO₂. Pour faciliter l’identification et prévenir les erreurs lors du montage, les joints IX sont marqués avec un code couleur identifiant le type de métal, conformément à la norme NORSOK L-005.

Les IX Seal Rings représentent une solution hautement fiable pour les installations offshore, les pipelines et les applications critiques de l’industrie pétrolière et gazière.