Introducción

Válvulas industriales y emisiones fugitivas. Un tema, el de la interacción entre este componente y su entorno externo, que nos ha acompañado con sorprendente regularidad durante los últimos 30 años, siempre generando mucho interés y discusiones, tanto que incluso hoy en día no existe una conferencia científica en la que este tema no pueda encontrar espacio con un seguimiento significativo. Después de un período inicial caracterizado por directrices a veces no del todo claras, en el que los fabricantes de válvulas y empaques se acercaron al tema, el marco regulatorio de Bajas Emisiones se consolidó. Hoy en día, los requisitos de los productos y las pruebas a realizar están bien definidos y, junto con el protocolo LDAR - Leak Detection and Repair - que supervisa el funcionamiento adecuado de las válvulas en las plantas, constituyen un Control de Tecnología Razonablemente Alcanzable (RACT) para reducir y contener las emisiones de COV y HAP de las válvulas.

Después de tanto tiempo y con el inicio de esta nueva temporada, en la que la reducción del impacto ambiental y la búsqueda de una mejor sostenibilidad se están volviendo cada vez más importantes, tal vez valga la pena hacer un balance de la situación, investigar cuáles podrían ser los impulsores de mejora para cada uno de los actores involucrados (Productores de O&G y Productos Químicos, EPCCs, Fabricantes de Válvulas y Empaques).

El marco regulatorio para las pruebas de Bajas Emisiones para válvulas y empaques

Recientemente se han publicado muchas publicaciones que ilustran y comparan los principales estándares de pruebas de Bajas Emisiones (en adelante LE) relacionados con válvulas y empaques. En términos generales, sin embargo, un resumen rápido será útil para el lector.

La prueba ISO 15848, tanto de prototipado como de producción, tiene como alcance una prueba para válvulas, aunque en realidad aprueba la configuración de la válvula y el empaque como un ensamblaje. De ninguna manera califica los requisitos del empaque, que están definidos por ASTM F2168 y F2191 y por la sección 6.7 de la EN 14772, a veces modificada en algunas partes de las especificaciones técnicas de los usuarios finales. Por otro lado, la prueba API std 622 tiene como objetivo la aprobación del empaque y utiliza un dispositivo para las pruebas. También define los requisitos físico-químicos del empaque detallando la Prueba de Materiales del Empaque y haciendo referencia a la MSS SP-120 para otros requisitos. La concesión del atributo LE a las válvulas que usan empaques aprobados por API std 622 requiere la ejecución de las pruebas API std 624 (válvulas con vástago ascendente, giratorio, ascendente y giratorio) y API std 641 (válvulas de corte de cuarto de vuelta). Finalmente, la prueba TA LUFT VDI 2440, de difusión principalmente regional, está dirigida a aprobar tanto los empaques, con una prueba específica realizada en un dispositivo, como las propias válvulas. Por último, vale la pena recordar que las tres normas también difieren en las combinaciones de temperatura y presión, así como en otros detalles técnicos que no es el objetivo de este artículo examinar en profundidad.

Es importante añadir que la asociación IOGP - International Oil & Gas Producers - publicó dos especificaciones para válvulas industriales en 2019, la S-562 (Requisitos Suplementarios para Válvulas de Bola API Specification 6D) y la S-511 (Requisitos Suplementarios para Válvulas de Puerta de Acero API 600 y Válvulas de Puerta CRA API 603), en las que ISO 15848, ASTM F2168 y 2191 junto con EN 14772 con algunas modificaciones son adoptadas como estándar para definir los requisitos LE de las válvulas y de los empaques de grafito. Parece inevitable, dado que muchos de los asociados de IOGP son estadounidenses y debido a la importancia de los estándares del American Petroleum Institute, que las especificaciones mencionadas se armonicen con el tiempo con el API std 622, 624 y 641 y la MSS SP-120. De hecho, la tendencia ya establecida, desde el punto de vista de los empaques LE, es obtener todas las tres aprobaciones para cumplir con la demanda de productos LE en conformidad con todos los estándares.

Los aspectos clave de las pruebas de Bajas Emisiones: oxidación, temperatura y número de ciclos mecánicos.

Lo que podemos decir después de tantos años es que el grafito "puro" no puede pasar una prueba de Bajas Emisiones sin haber sido sometido a tratamientos específicos. Hay al menos tres cosas que hemos aprendido sobre el grafito al enfrentarnos a una prueba LE: en relación con los empaques trenzados (anillos limpiadores) según la clasificación ASTM F2191, los hilos tipo I y II (hilos de carbono continuos y discontinuos) son inutilizables, mientras que el tipo III (grafito flexible) es funcional para el propósito, como se indica correctamente en la especificación S-511 y S-562 de IOGP, que prescribe este tipo; la permeabilidad típica del grafito expandido es demasiado alta, interfiriendo en las pruebas con helio que duran más allá de un cierto tiempo; el coeficiente de fricción del grafito expandido es demasiado alto, afectando los criterios de aceptación de durabilidad de las pruebas LE.

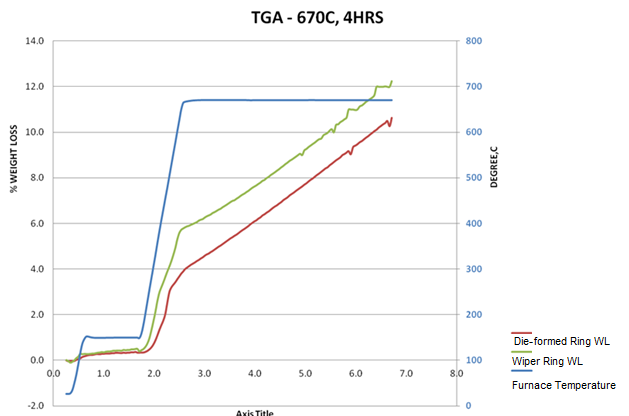

Para llenar estos vacíos, es inevitable recurrir a la impregnación del grafito, con el fin de corregir la permeabilidad y el coeficiente de fricción. Pero, ¿cuál es el precio a pagar al adoptar esta estrategia? Típicamente, la impregnación de grafito altera el escenario químico del empaque con un aumento en el riesgo de corrosión para el vástago, lo que pone en duda todas las pruebas dirigidas a cuantificar los materiales perjudiciales. Pero el verdadero problema es que, más allá de una temperatura límite, dependiendo de los agentes impregnantes utilizados, inevitablemente hay una pérdida de peso del empaque debido a su colapso, con una reflexión inmediata sobre la presión elástica hacia el vástago y la cámara de empaquetado, verificable por la reducción del par de apriete de las tuercas de la caja de empaquetado. El diagrama TGA que se muestra a continuación ilustra perfectamente la situación descrita anteriormente (en la cámara de parada de la válvula el fenómeno ocurre más lentamente, pero el mecanismo es el mismo). Al final de la primera hora a 150°, para eliminar el agua residual, la pérdida de peso es de aproximadamente el 1%. Tan pronto como la temperatura sube al umbral de prueba (670°C), después de unos minutos los agentes impregnantes colapsan y posteriormente el grafito, protegido por retardantes de oxidación, se oxida solo un 5% en las siguientes 5 horas. Según los requisitos de la sección 6.7 de la EN 14772, podríamos decir que este TGA no es conforme en la primera fase, porque la oxidación es superior al 4% por hora, mientras que ciertamente lo es en la segunda fase y, en su totalidad, todavía podríamos definir el rendimiento general como excelente porque la pérdida de peso WL fue entre el 10 y el 12% en las 5 horas de prueba.

Ejemplo de prueba TGA

Algunas cosas son inmediatamente evidentes. La primera es que la ejecución de una prueba TGA en un empaque con objetivo LE puede estar en conflicto con el principal objetivo (contener las emisiones), como parece destacarse en la especificación IOGP S-511, que establece en la sección F.3. 13.12 Prueba de Oxidación - F.3. 13.12.1 Propósito: "Esta prueba no se aplica a materiales de empaque que contienen lubricantes poliméricos (por ejemplo, PTFE) o bloqueadores". La segunda cosa que llama la atención inmediatamente es que para el éxito de la prueba LE es esencial que la temperatura real de la cámara de vástago no exceda un cierto valor límite. Pero entremos en detalle. Para su propósito, la norma API std 622 define la aplicabilidad de la norma a empaques de grafito para su uso de -29°C a +538°C, prescribiendo, entre las Pruebas de Materiales del Empaque, la prueba de Pérdida de Peso WL, la prueba de Corrosión a Baja y Alta Temperatura, la verificación del contenido de PTFE y Lubricantes Húmedos, y finalmente la medición del contenido de Leachables (Cloruro y Fluoruro). Recordamos que la prueba de Bajas Emisiones se realiza a 260°C medida en la cámara de vástago.

Por lo tanto, en este contexto técnico, el diseño del empaque debe usar impregnación dentro de límites de peso extremadamente precisos, ya que se debe garantizar el servicio a 538°C. La prueba de Pérdida de Peso WL tiene como objetivo monitorear esta circunstancia. Nos preguntamos ¿qué podemos esperar de los materiales desde el punto de vista de su resistencia a la temperatura? ¿Hasta qué temperatura y por cuánto tiempo pueden los agentes impregnantes desempeñar su función? Pedirles a los empaques que cumplan con el requisito LE y, al mismo tiempo, sean adecuados para el servicio a 538°C, generalmente en vapor, parece ser de alguna manera irreconciliable.

Hasta ahora, el argumento ha sido esencialmente sobre la temperatura y no se ha dicho nada sobre los criterios de aceptación de durabilidad. En términos resumidos, destacamos que la prueba API std 622 requiere 1510 ciclos (310 para API std 624 y 610 para API std 641), la prueba ISO 15848 para las Válvulas Aislantes requiere 205 ciclos para la clase C01 y 1500 para la clase C02, y la TA LUFT VDI 2440 está tradicionalmente consolidada en 200 ciclos, en ausencia de indicaciones específicas sustanciales de la norma.

¿Pero por qué es tan alto el número de ciclos mecánicos en tan poco tiempo? Esta prueba de fatiga que somete al empaque (y a la válvula) a un estrés algo antinatural nos da indicaciones sobre la calidad del empaque (o de la válvula junto con el empaque), o más bien obliga al fabricante del empaque a adoptar todas las estrategias posibles para reducir el coeficiente de fricción del grafito, que en ausencia de intervenciones se mantiene entre 0.15 y 0.25. El problema surge sobre todo con la norma ISO 15848, en la que la prueba se realiza a la presión nominal de la válvula, mientras que en las otras (API std 622, 624, 641 y TA Luft VDI 2440) se realiza a un máximo de 40 bar. Esto determina, con la misma configuración del sistema de sellado, la aplicación de un mayor par de apriete al empaque, con efectos directos sobre el coeficiente de fricción del grafito, el cual no es constante, sino que aumenta según la carga aplicada.

En conclusión, desde un punto de vista conceptual, ¿se puede considerar correcto diseñar un empaque para pasar la prueba de Bajas Emisiones o sería mejor diseñar un empaque capaz de maximizar su rendimiento cuando la válvula esté en funcionamiento en el sistema? ¿El primer objetivo incluye el segundo o no coinciden entre sí?

Pero, ¿alguien sabe cómo se comportan las Válvulas en funcionamiento desde el punto de vista de las emisiones?

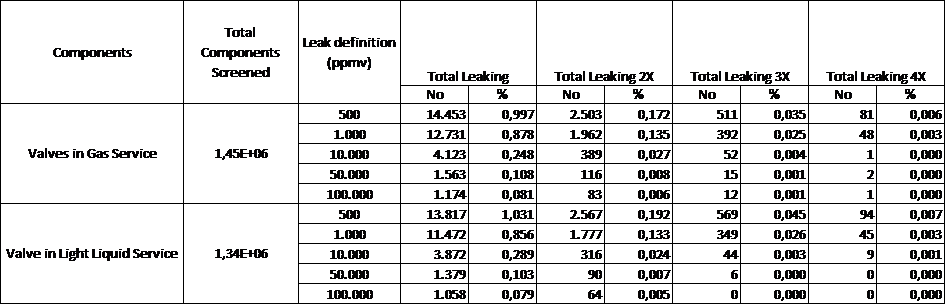

La información sobre el comportamiento de las emisiones de las Válvulas en funcionamiento está disponible para el gerente del LDAR de la Planta, donde se implementa el programa de vigilancia LDAR, pero objetivamente existen muy pocos datos agregados. Un documento único de su tipo es la publicación API de 1997 "Análisis de los datos de cribado de refinerías". El documento ilustra los datos recopilados en siete refinerías californianas entre el cuarto trimestre de 1991 y el segundo trimestre de 1996, realizados según la técnica del método 21 de la EPA (la misma adoptada en la prueba API std 622) en todas las Fugas de Equipos de las refinerías participantes en el proyecto. La tabla a continuación muestra que, en términos acumulativos, es decir, sobre el total de cribados realizados, se encuentran 1,450,000 para las Válvulas en Servicio de Gas y 1,340,000 para las Válvulas en Servicio de Líquidos Ligeros. En comparación con la Definición de Fuga de 500 ppmv, la Frecuencia de Fugas de las Válvulas fue de aproximadamente 1,00%, mientras que en comparación con la Definición de Fuga de 10,000 ppmv la Frecuencia de Fugas fue de aproximadamente 0,25%. Las siguientes columnas indican la repetitividad de las fugas en los mismos componentes o miden cuántas Válvulas identificadas como Fugas en la campaña anterior también lo fueron en la campaña siguiente. El informe completo, disponible en la biblioteca de la API, detalla el rendimiento de los componentes de cada Unidad de Refinería, destacando lo que se puede esperar, a saber, que la Frecuencia de Fugas está correlacionada con la temperatura, la presión y la volatilidad del fluido, y por lo tanto, diferenciada entre diferentes Unidades de Negocio.

Estos datos están muy lejos de los que habían sido estimados por la EPA en las publicaciones de la década de 1980, que atribuían a las Válvulas en servicio de gas una Frecuencia de Fugas del 11,40% y a las Válvulas en servicio de Líquidos Ligeros una Frecuencia de Fugas del 6,90% en comparación con la Definición de Fuga de 10,000 ppmv.

Análisis de datos de cribado de refinería de la API – Válvulas resaltadas en la tabla 3-1. Resultados del cribado en siete refinerías (5,5 años)

¿Qué nos dicen estos datos y cómo podríamos interpretarlos? No se sabe cuánto influyen estas Frecuencias de Fugas por la práctica bastante extendida, aunque no recomendada ni ayer ni hoy, de colocar muchas de las Válvulas manuales completamente abiertas con el vástago en contraseguro. Por lo tanto, no consideramos esta interferencia en el análisis que se está realizando.

En primer lugar, podríamos pensar que se refieren a un período histórico en el que el Equipo y los empaques no fueron diseñados según una lógica de Bajas Emisiones y que, por lo tanto, sería razonable esperar que hoy en día se haya logrado una mejora neta, esto siguiendo la introducción de Equipos y empaques diseñados para Bajas Emisiones.

Por otro lado, los resultados de la publicación de la API todavía son sustancialmente confirmados hoy en día por los números recolectados en el campo por las numerosas empresas que realizan el monitoreo LDAR, que rara vez detectan Frecuencias de Fugas agregadas superiores al 1,00% con una Definición de Fuga de 500 ppmv (el término "agregado" quiere decir que puede haber Unidades de Producción donde la Frecuencia de Fugas sea mayor, pero considerando el conjunto de todas las Unidades de Producción, la Frecuencia de Fugas converge a valores promedio más bajos). Según la experiencia LDAR, sabemos que el Cluster de Fugas está compuesto por Válvulas caracterizadas por uno o más de los siguientes atributos: son válvulas con activaciones frecuentes (por otro lado, aquellas que permanecen en reposo durante mucho tiempo tienden a tener una Frecuencia de Fugas mucho mejor); son Válvulas caracterizadas por el uso a temperaturas superiores a 260°C medidas en la cámara de remolque; son Válvulas caracterizadas por el uso de presión superior a la clase 600 psi; son válvulas de vástago ascendente, rotativas, ascendentes y rotativas (por otro lado, las válvulas de corte de cuarto de vuelta tienen una Frecuencia de Fugas insignificante). En conclusión, el área de posible mejora se identifica en la resolución de las especificidades de este Cluster en el que las Válvulas y los sellos están llamados a desempeñarse de manera más severa que este Cluster.

Conclusión

La estrategia de Bajas Emisiones vinculada a las Válvulas Industriales se basa en algunos pilares que no están en duda. Son la calificación de productos específicamente diseñados para este propósito (Válvulas y Empaques) y el control del Equipo en operación con la rutina de vigilancia LDAR. Sería deseable que, gracias al creciente potencial de gestión de la información, sea posible destacar por adelantado, desde la fase de diseño y compra del Equipo, aquellas Válvulas que pertenecen al Cluster con mayor probabilidad de alta Frecuencia de Fugas, con el fin de buscar soluciones viables. Finalmente, desde un punto de vista normativo, sería recomendable que las normas de prueba aclararan algunos puntos de conflicto, esto en el interés común de mejorar la calidad de los productos y su seguridad de uso.