Una junta de anillo soldado, comúnmente conocida también como welded lip seal, está compuesta por un par de anillos metálicos. Cada anillo se suelda inicialmente a su correspondiente cara de brida. Durante el montaje de la unión, los dos anillos se sueldan posteriormente entre sí a lo largo del borde exterior, completando así la estanqueidad.

El uso de juntas de anillo soldado se recomienda cuando las juntas convencionales no son adecuadas y cuando la necesidad de desmontaje de la unión es poco frecuente. Estas juntas se clasifican generalmente como semi-desmontables, ya que para abrir la unión es necesario cortar la soldadura de estanqueidad además de retirar los pernos de la brida.

Hay disponibles varios tipos de juntas de anillo soldado, entre ellos:

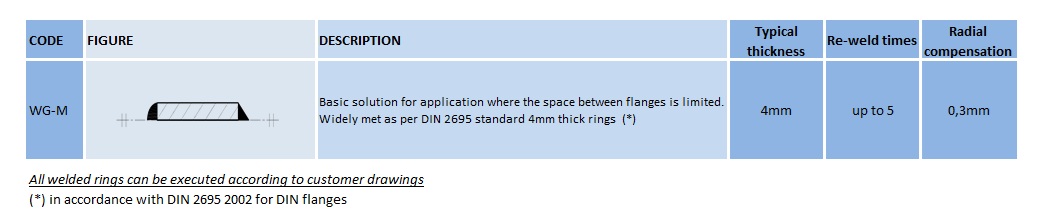

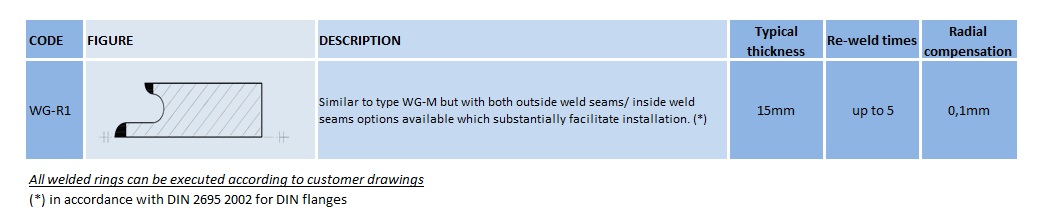

Las juntas de anillo soldado con membrana y las juntas de anillo soldado no son adecuadas para absorber una expansión diferencial radial significativa entre los componentes conectados. Según el diseño específico de la junta, el movimiento radial permitido puede ser tan bajo como 0,1 mm (0,004 pulgadas) y no debe exceder 0,5 mm (0,02 pulgadas).

Una junta de anillo soldado con membrana generalmente consiste en dos anillos metálicos coincidentes, cada uno con un espesor de aproximadamente 4 mm (0,16 pulgadas). Estos anillos se fabrican con materiales idénticos o compatibles con los materiales de las bridas, con el fin de garantizar:

compatibilidad química y de soldadura,

coherencia en la conductividad térmica,

y minimización de las tensiones diferenciales radiales.

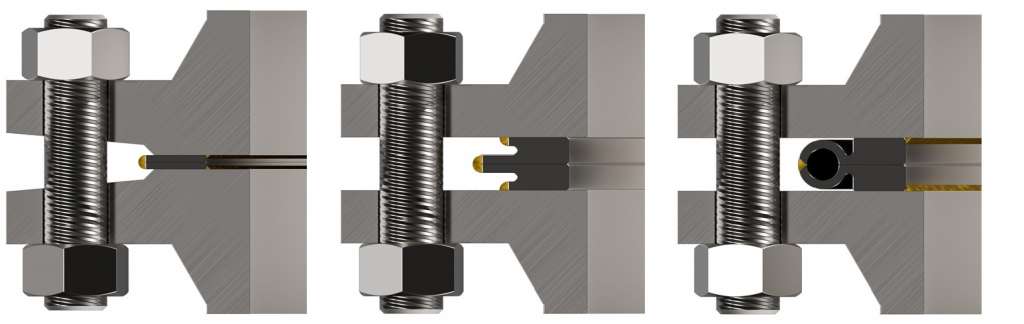

Cada anillo se suelda individualmente a su brida correspondiente mediante una soldadura interna. Una vez asegurados ambos anillos, se realiza una segunda soldadura a lo largo del diámetro exterior, creando una unión completamente soldada y hermética.

Las soldaduras utilizadas en esta configuración se clasifican como soldaduras de estanqueidad, es decir, destinadas a garantizar la hermeticidad y no a proporcionar resistencia estructural.

El ancho de la junta de anillo soldado debe diseñarse para resistir la presión interna, actuando principalmente en la dirección circunferencial (hoop), garantizando así la estabilidad mecánica y la integridad en condiciones de operación.

Las juntas de anillo soldado, también conocidas como lip seals o weld ring gaskets, representan una solución de sellado metálico permanente, empleada en aplicaciones donde la fiabilidad de la estanqueidad es esencial y la necesidad de desmontar la unión es limitada.

Las soldaduras asociadas a este tipo de junta son soldaduras de estanqueidad y no estructurales, ya que su función es únicamente asegurar la continuidad de la barrera de sellado, sin contribuir a la resistencia mecánica de la conexión.

El ancho del anillo debe dimensionarse para resistir la presión interna que actúa en la dirección circunferencial (hoop).

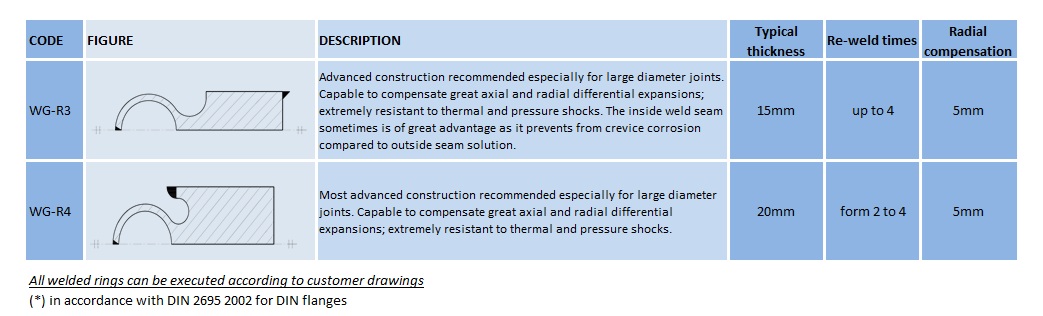

Las versiones más comunes — de cuerpo macizo o de labio hueco (hollow-lip) — presentan generalmente un espesor del cuerpo de sellado de aproximadamente 15 mm.

Las juntas de labio hueco ofrecen condiciones de esfuerzo más favorables en la zona de la soldadura de estanqueidad y una mayor capacidad de absorber movimientos o deformaciones de la unión, siendo particularmente adecuadas cuando existen diferencias de dilatación térmica radial entre las bridas.

Según su geometría, estas juntas pueden compensar diferencias de expansión radial de hasta unos 5 mm.

En condiciones de operación críticas, se recomienda realizar un análisis por elementos finitos (FEA) o por diferencias finitas (FDA) en las bridas asociadas a la unión, para determinar el movimiento radial relativo y su efecto sobre las tensiones de soldadura en la zona de la junta.

Esta verificación es especialmente necesaria cuando los materiales de las bridas y de la junta presentan coeficientes de dilatación térmica significativamente diferentes, cuando las bridas tienen masas térmicas no homogéneas con temperaturas superiores a 93 °C, o cuando la temperatura de servicio supera los 176 °C.

También es importante asegurarse de que exista suficiente espacio para realizar la soldadura de estanqueidad en el borde exterior de la junta.

En caso de que el espacio disponible no lo permita, pueden emplearse bridas especiales con un bisel entre las superficies de acoplamiento, con el fin de garantizar el acceso a la zona de soldadura sin comprometer la resistencia de la unión.

Cuando las juntas de anillo soldado se utilizan en sustitución de juntas convencionales en uniones existentes, debe tenerse en cuenta que se trata de sellos autoenergizantes y, por tanto, no requieren cargas de compresión para mantener la estanqueidad.

El apriete de los pernos de la brida sirve únicamente para contrarrestar el empuje hidrostático y las cargas axiales o de momento externas.

Por ello, es necesario verificar la idoneidad de las bridas y la tornillería existente conforme al código de diseño aplicable.

Desde un punto de vista geométrico, el cuerpo de sellado suele estar alineado o ligeramente sobresalir respecto al borde exterior de la superficie de acoplamiento de la brida, mientras que los labios de soldadura se extienden más allá del cuerpo principal.

Por tanto, es esencial garantizar una distancia de seguridad suficiente entre la junta y los pernos de la brida; si esto no fuera posible, el cuerpo de la junta puede situarse dentro del diámetro exterior de la superficie de acoplamiento — solución no aplicable a las versiones con membrana.

Finalmente, puede ser necesario un ligero biselado de las bridas para disponer del espacio de trabajo adecuado para soldar los labios.

La configuración de la unión debe verificarse considerando la posición de la junta y el posible biselado, a fin de garantizar que la resistencia e integridad de las bridas sigan cumpliendo los requisitos de diseño.