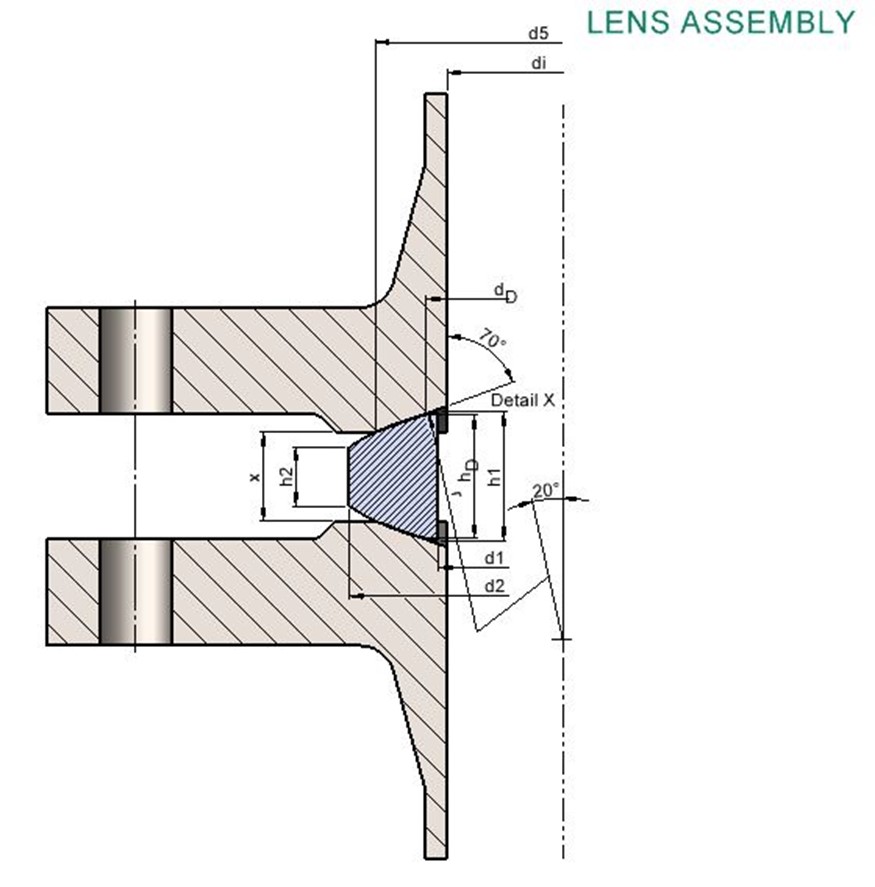

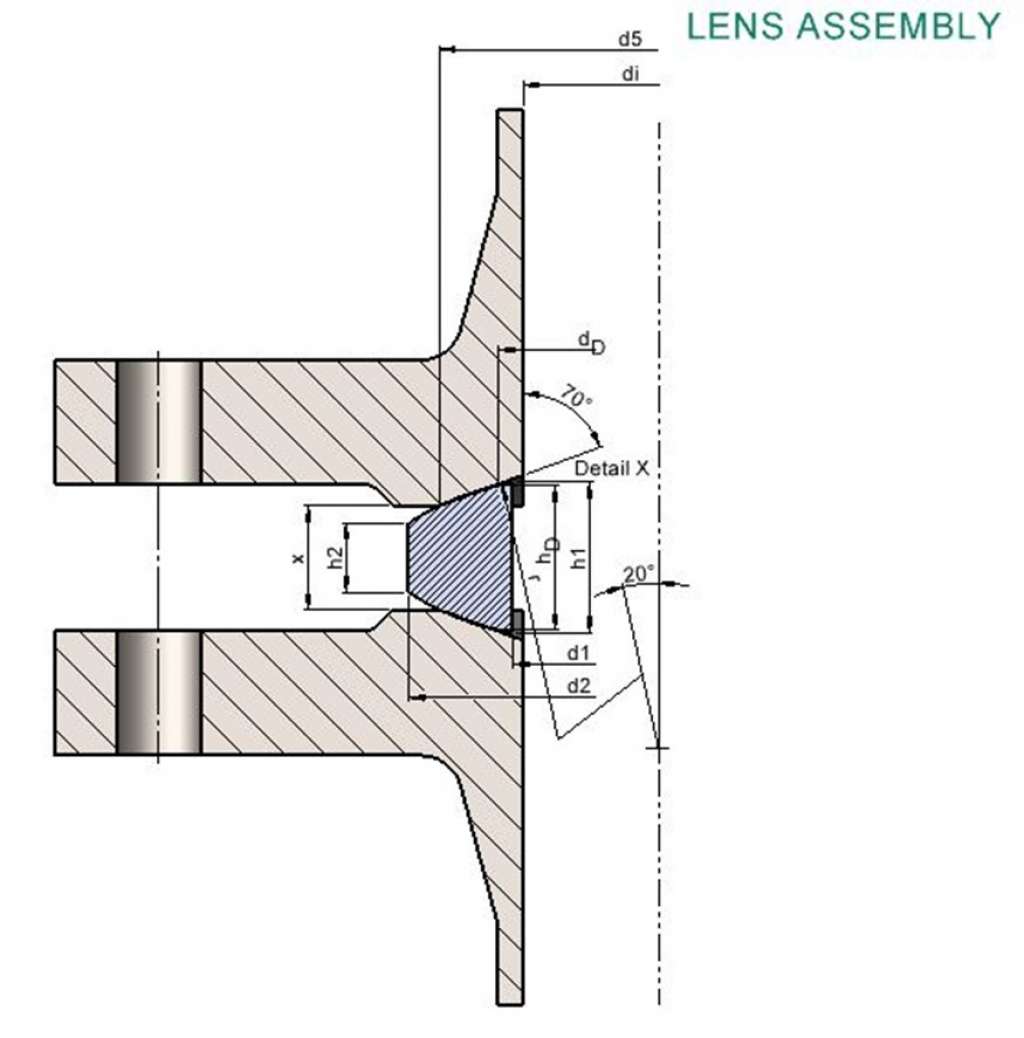

Quando a conexão flangeada é montada, o aperto dos parafusos empurra a flange contra as superfícies de vedação cônicas, localizadas no diâmetro externo da IX Seal Ring. Esse tipo de junta é típico dos sistemas de flange compacta, projetados para operar em condições extremas de pressão e temperatura, garantindo alto desempenho de vedação em espaços reduzidos.

A montagem com flange compacta incorpora duas barreiras de vedação: uma primária, formada pela própria IX Seal Ring, e uma secundária, resultante da tensão mecânica aplicada ao calcanhar da flange durante o aperto. Assim como as juntas API Ring Type Joint, as IX Seal Rings são fabricadas com tolerâncias extremamente rigorosas e sob controles de qualidade estritos, de modo a assegurar um acoplamento preciso com as superfícies de vedação.

A escolha dos materiais desempenha um papel crucial para garantir resistência mecânica e compatibilidade química, especialmente em ambientes sujeitos à corrosão por cloretos, H₂S ou CO₂. Para facilitar a identificação e evitar erros durante a montagem, as juntas IX são marcadas com um código de cores que identifica o tipo de metal, em conformidade com a norma NORSOK L-005.

As IX Seal Rings representam uma solução altamente confiável para plantas offshore, dutos e aplicações críticas na indústria de petróleo e gás.