Valvole industriali ed emissioni fuggitive. Un tema, quello dell’interazione tra questo componente e il suo ambiente esterno, che ci ha accompagnato con sorprendente regolarità negli ultimi 30 anni, suscitando sempre molto interesse e discussioni tanto che ancora oggi non c’è Convegno Scientifico in cui questo tema non trovi spazio con significativo seguito. Dopo un primo periodo caratterizzato talvolta da guidelines non del tutto chiare, in cui i produttori di Valvole e di guarnizioni hanno preso contatto con il problema, il quadro normativo Low Emission si è consolidato. Oggi i requisiti dei prodotti e i test da effettuare sono ben definiti e insieme al protocollo LDAR – Leak Detection and Repair – che sorveglia sul buon funzionamento emissivo delle Valvole presso gli impianti – costituiscono un Reasonably Achievable Control of Technology (RACT) per ridurre e contenere le emissioni di VOCs e HAPs delle Valvole.

Dopo così tanto tempo e all’esordio di questa nuova stagione, in cui la riduzione dell’impatto ambientale e la ricerca di una migliore sostenibilità stanno assumendo sempre più rilevanza, vale forse la pena di fare il punto della situazione, per indagare quali potrebbero essere i drivers di miglioramento per ognuno degli attori coinvolti (O&G e Chemicals Producers, EPCCs, Valve and Sealing Manufacturers).

Il quadro normativo dei test Low Emissions per le Valvole e le baderne

Molte pubblicazioni hanno recentemente illustrato e messo a confronto i principali standard di test Low Emission (di seguito LE) che riguardano le Valvole e le guarnizioni stelo. In termini del tutto generali sarà comunque utile al lettore un rapido riepilogo.

Il test ISO 15848, sia esso di prototipazione che di produzione, è nel suo scopo un test per Valvole anche se approva di fatto la configurazione di valvola e guarnizione come assieme. In nessun modo qualifica i requisiti della guarnizione che sono invece definiti dalle ASTM F2168 e F2191 e dalla EN 14772 section 6.7, talvolta emendate in qualche loro parte nelle specifiche tecniche degli End Users. Il test API std 622 è invece finalizzato all’approvazione delle baderne e utilizza un simulacro per i test. Esso definisce anche i requisiti fisico chimici della baderna dettagliando i Packing Materials Test e richiamando la MSS SP-120 per altri requisiti. Il conferimento dell’attributo LE alle Valvole utilizzanti guarnizioni API std 622 approved richiede l’esecuzione dei test API std 624 (rising, rotating, rising and rotating stem valves) e API std 641 (quarter turn-off valves). Infine il test TA LUFT VDI 2440, di diffusione sostanzialmente regionale, che è finalizzato all’approvazione tanto delle guarnizioni, con uno specifico test condotto su un simulacro, tanto delle Valvole stesse. Vale la pena infine ricordare che i tre standard si differenziano anche per gli abbinamenti di temperatura e pressione, oltre che per altri dettagli tecnici che non è nello scopo di questo articolo approfondire.

È importante annotare a corollario che l’associazione IOGP – International Oil & Gas Producers – ha pubblicato nel 2019 due specification per Valvole industriali, la S-562 (Supplementary Requirements to API Specification 6D Ball Valves) e la S-511 (Supplementary Requirements to API 600 Steel Gate Valves and to API 603 CRA Gate Valves), nelle quali vengono adottati come standard, per definire i requisiti LE delle Valvole e quelli dei graphite packing, la ISO 15848, le ASTM F2168 e 2191 insieme a EN 14772 con alcuni emendamenti. Appare inevitabile, poiché molti degli associati IOGP sono Statunitensi e per la valenza dell’American Petroleum Institute, che le suddette specifiche siano nel tempo armonizzate con le API std 622, 624 e 641 e la MSS SP-120. Di fatto, il trend ormai conclamato, dal punto di vista delle guarnizioni LE, è quello di acquisire tutti e tre gli approval per poter incontrare la domanda di prodotti LE in compliance con tutti gli standard.

Gli aspetti chiave dei test Low Emission: il test di ossidazione, la temperatura di test e il numero di cicli meccanici.

Ciò che possiamo dire dopo tanti anni è che la grafite “pura” è incapace di superare un Low Emission test senza essere stata sottoposta a trattamenti specifici. Sono almeno tre le cose che abbiamo imparato a riguardo della grafite quando si deve affrontare un LE test: in relazione ai braided packings (wiper rings) secondo la classificazione ASTM F2191, sono inutilizzabili i filati Type I e II (Continuous and Discontinuous Carbon Yarns) mentre è funzionale allo scopo il Type III (Flexible Graphite), come correttamente indicato dalla specification S-511 e S-562 di IOGP che prescrive questo Type; la permeabilità tipica della grafite espansa è troppo elevata, interferendo nei test con Helium che si protraggono oltre un determinato tempo; il coefficiente di attrito della grafite espansa è troppo elevato, con influenza sugli endurance acceptance criteria dei test LE.

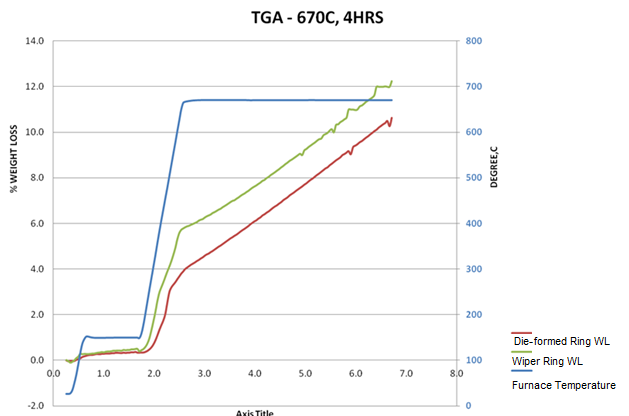

Per colmare questi gaps è inevitabile ricorrere all’impregnazione della grafite, con lo scopo di correggere permeabilità e coefficiente di attrito. Ma qual è il prezzo da pagare adottando questa strategia? Tipicamente l’impregnazione della grafite altera lo scenario chimico della guarnizione con un aumento del rischio di corrosione per lo stelo e rendendo di utilità discutibile tutti i test atti a quantificare i detrimental materials. Ma il vero problema è che oltre una temperatura limite, dipendente dagli agenti impregnanti utilizzati, si registra inevitabilmente una perdita di peso della guarnizione dovuto al loro collasso, con riflesso immediato sulla spinta elastica verso lo stelo e la camera stoppa, verificabile dalla riduzione di coppia dei nuts del premistoppa. Il diagramma TGA di seguito riportato illustra perfettamente la situazione appena descritta (nella camera stoppa della valvola il fenomeno avviene più lentamente ma il meccanismo è il medesimo). Al termine della prima ora a 150°, per eliminare l’acqua residua, la perdita in peso è di circa 1%. Appena la temperatura cresce alla soglia di test (670°C) in pochi minuti gli agenti impregnanti collassano e successivamente la grafite, protetta dai ritardanti di ossidazione, ossida di appena 5 punti percentuali nelle successive 5 ore. In base ai requisiti EN 14772 section 6.7 potremmo dire che questo TGA non è conforme nella prima fase, perché l’ossidazione è superiore a 4% per ora, mentre lo è sicuramente nella seconda fase e nel complesso potremmo definire comunque ottima la performance complessiva perché la WL Weight Loss è stata nelle 5 ore di test tra il 10 e il 12%.

Example of TGA test

Appaiono subito evidenti alcune cose. La prima è che l’esecuzione di un TGA test su una baderna con target LE è forse conflittuale con l’obiettivo principale (contenere le emissioni) come peraltro sembra evidenziato dalla IOGP specification S-511 che recita alla sezione F.3. 13.12 Oxidation Test - F.3. 13.12.1 Purpose: “This test does not apply to packing materials containing polymeric lubricants (e.g. PTFE) or blockers”. La seconda cosa che balza all’occhio immediatamente che per la buona riuscita del test LE è essenziale che la temperatura effettiva della camera stoppa non superi un determinato valore limite.

Ma entriamo nel dettaglio. Nel proprio scopo lo API std 622 definisce l’applicabilità dello standard alle baderne in grafite per l’impiego da -29 °C a +538 °C prescrivendo tra i Packing Materials Test il WL Weight Loss test, il Corrosion Test a bassa e alta temperatura, la verifica del contenuto di PTFE e dei Wet Lubricants, infine la misura del contenuto dei Leacheables (Chloride e Fluoride). Ricordiamo che il Low Emission test è effettuato a 260°C rilevati in camera stoppa.

Ebbene in questo contesto tecnico la progettazione della baderna deve utilizzare l’impregnazione entro dei limiti in peso estremamente precisi poiché bisogna garantire il servizio a 538°C. Il WL Weight Loss test intende, non è dato sapere quanto consapevolmente, sorvegliare questa circostanza.

Domandiamoci cosa possiamo chiedere ai materiali dal punto di vista della loro resistenza alla temperatura. Fino a quale temperatura e per quanto tempo gli impregnanti possono assolvere alla loro funzione? Chiedere alle baderne di assolvere al requisito LE e nel contempo all’idoneità per il servizio a 538°C, generalmente vapore, appare per certi versi inconciliabile.

Finora si è argomentato essenzialmente della temperatura e nulla è stato detto a riguardo degli endurance acceptance criteria. In termini riepilogativi segnaliamo che il test API std 622 prevede 1510 cicli (310 per API std 624 e 610 per API std 641), quello ISO 15848 per le Isolating Valves richiede 205 cicli per la classe C01 e 1500 per la classe C02, il TA LUFT VDI 2440 è per prassi consolidato sui 200 cicli, in assenza di sostanziali specifiche indicazioni dello standard.

Ma perché il numero di mechanical cycles è così elevato in un lasso di tempo così limitato? Questo test di fatica che sollecita la guarnizione (e la valvola) in un modo piuttosto innaturale ci rilascia indicazioni di qualità del packing (o della valvola insieme al packing) o obbliga piuttosto il produttore di guarnizioni verso l’adozione di ogni possibile strategia per ridurre il coefficiente di attrito della grafite, che in assenza di interventi si colloca stabilmente tra 0,15 e 0,25? Il problema si pone soprattutto con lo standard ISO 15848 in cui il test è condotto a pressione di rating della valvola mentre negli altri (API std 622, 624, 641 e TA Luft VDI 2440) esso è condotto al massimo a 40 bar. Ciò determina a parità di configurazione del sistema di tenuta l’applicazione di una coppia di serraggio della guarnizione più elevata con effetti diretti sul coefficiente di attrito della grafite che non è costante ma è crescente in funzione del carico applicato.

In conclusione, da un punto di vista concettuale, può dirsi corretto progettare una baderna per superare i Low Emission test o sarebbe meglio progettare una baderna capace di massimizzare la propria performance quando la Valvola è in esercizio in impianto? Il primo obiettivo include il secondo o non sono cooincidenti tra loro?

Ma qualcuno sa come si comportano dal punto di vista emissivo le Valvole installate presso gli impianti?

Le informazioni circa il comportamento emissivo delle Valvole in impianto sono nella disponibilità dello LDAR manager di Stabilimento, laddove il programma di sorveglianza è implementato, ma oggettivamente esistono pochissimi dati aggregati.

Un documento unico nel suo genere è rappresentato dalla pubblicazione API 1997 “Analysis of Refinery screening data”. Il documento illustra i dati raccolti presso sette raffinerie Californiane tra il quarto quadrimestre 1991 e il secondo quadrimestre 1996 eseguiti secondo la tecnica EPA method 21 (la stessa adottata nel test API std 622) presso tutti gli Equipment Leaks delle Raffinerie aderenti al progetto.

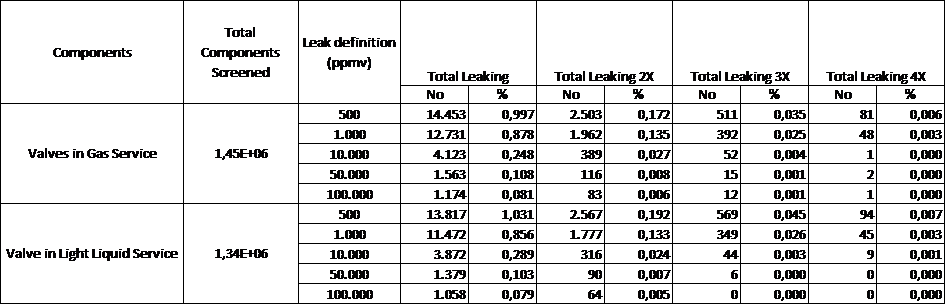

Dalla tabella riportata oltre emerge che in termini cumulati, ossia sul totale degli screening effettuati e pari a 1.450.000 per le Valves Gas Service e 1.340.000 per le Valves Light Liquid Service, rispetto alla Leak Definition di 500 ppmv la Leak Frequency delle Valvole è stata circa dello 1,00 % mentre rispetto alla Leak Definition di 10.000 ppmv la Leak Frequency è stata circa dello 0,25 %. Le colonne successive indicano la ripetitività del leakage su medesimi componenti ovvero misura quante Valvole identificate come Leakers nella campagna precedente lo siano state anche alla campagna successiva.

Il rapporto completo, disponibile nella biblioteca API, dettaglia la performance dei componenti di ciascuna Unità di Raffineria evidenziando ciò che è lecito attendersi ovvero che la Leak Frequency è correlata a temperatura, pressione e volatilità del fluido e dunque differenziata tra differenti Business Units.

Questi dati sono molto lontani da quelli che erano stati stimati da EPA nelle pubblicazioni degli anni ‘80 e che attribuivano alle Valvole in servizio gas una Leak Frequency di 11,40 % e per quelle in servizio Light Liquid pari a 6,90 % rispetto alla Leak Definition 10.000 ppmv.

API Analysis of Refinery screening data – Valves highlight from table 3-1. Screening Results for Seven Refineries (5.5 years)

Che cosa ci dicono questi dati e come potremmo interpretarli? Potremmo innanzitutto pensare che essi riferiscono a un periodo storico in cui gli Equipment e le guarnizioni non erano stati progettati secondo una logica Low Emission e che dunque sarebbe lecito attendersi che oggi sia stato conseguito un miglioramento netto, ciò a seguito dell’introduzione di Equipment e guarnizioni Low Emission Engineered.

E invece i risultati della pubblicazione API sono ancora oggi sostanzialmente confermati dai numeri raccolti in campo dalle numerose Aziende che effettuano i monitoraggi LDAR che raramente rilevano per le Valvole delle Leak Frequency aggregate superiori a 1,00% con Leak Definition 500 ppmv (il termine aggregato intende significare che ci possono essere Production Units ove la Leak Frequency è maggiore ma considerando l’insieme di tutte le Production Units la Leak Frequency converge a valori medi più bassi).

In base all’esperienza LDAR sappiamo che il Cluster dei Leakers è costituito da Valvole caratterizzate da uno o più dei seguenti attributi: sono Valvole a frequente movimentazione (per contro quelle che permangono in uno stato di quiete prolungatamente tendono ad avere una Leak Frequency nettamente migliore); sono Valvole caratterizzate da un impiego a temperatura superiore a 260°C misurata alla camera stoppa; sono Valvole caratterizzate da un impiego a pressione superiore alla classe 600 psi; sono Valvole rising, rising rotating, rotating stem (per contro le quarter turn-off valves hanno negligile Leak Frequency).

In conclusione, l’area di miglioramento possibile è individuata nella risoluzione delle specificità di questo Cluster in cui le Valvole e le guarnizioni sono chiamate a prestazioni più severe di questo Cluster.

Conclusione

La strategia Low Emission legata alle Valvole Industriali si basa su alcuni cardini che non sono in discussione. Essi sono la qualificazione di prodotti specificamente ingegnerizzati allo scopo (Valvole e Baderne) e sul controllo degli Equipment in esercizio con la routine di sorveglianza LDAR.

È auspicabile che grazie alla crescente potenzialità di gestione delle informazioni sia possibile evidenziare anzitempo, sin dalla fase di progettazione e acquisto degli Equipment, quelle Valvole che appartengono al Cluster con maggiore probabilità di elevate Leak Frequency per perseguire soluzioni praticabili. Da un punto di vista normativo sarebbe infine opportuno che gli standard di test chiarissero alcuni punti di conflitto, ciò nel comune di interesse di migliorare la qualità dei prodotti e la loro sicurezza di impiego.